— Tutorial nº 112 —

Propiedades Mecánicas y Químicas del Cobre

Índice de contenidos:

1- Introducción

1.1- Generalidades

2- Propiedades químicas

2.1- Información atómica

2.2- Otras propiedades (densidad, punto de fusión...)

3- Propiedades mecánicas

3.1- Resistencia mecánica

3.2- Módulo de elasticidad longitudinal o Módulo de Young

3.3- Módulo de elasticidad transversal

3.4- Coeficiente de Poisson

3.5- Dureza Brinell

4- Aleaciones de cobre

4.1- Generalidades

4.2- Clasificación por calidades

4.3- Aleaciones base cobre (latón, bronce)

5- Corrosión

5.1- Generalidades

5.2- Recomendaciones

ANEXOS:

Anexo nº1 - Diámetros y espesores mínimos de tuberías de cobre

Anexo nº2 - Manual Técnico del cobre (Industrias Nacobre S.A. de C.V.)

DESARROLLO DEL CONTENIDO

1- Introducción

1.1- Generalidades

El cobre (Cu) es, después del hierro y el aluminio, de los metales más consumidos en el mundo, fundamentalmente en los sectores de la construcción (tuberías de cobre para agua y gas) que representa el 40% del destino de la producción de cobre y el sector eléctrico (cables) que representa otro 27%.

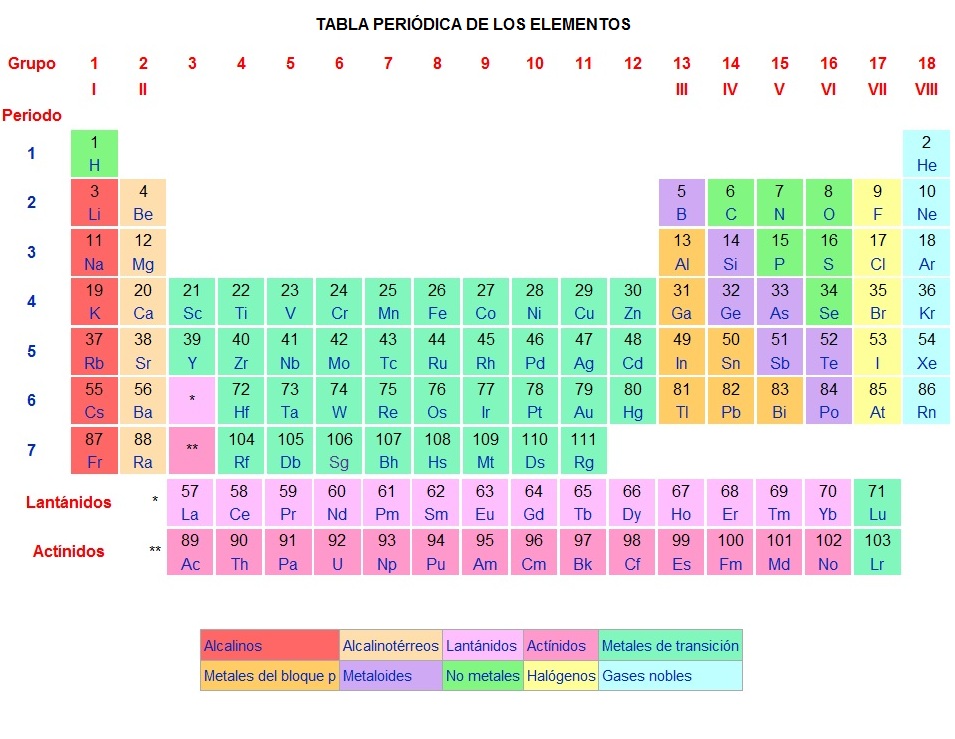

Encuadrado en la parte central del sistema periódico como elemento de transición, en el grupo 11 junto con la plata y el oro, es un metal de color rojizo, inerte y muy resistente a la corrosión, lo que explica que sea uno de los metales que puede tenerse en estado más puro.

El cobre es un metal blando, con un índice de dureza 3 en la escala de Mohs (50 en la escala de Vickers), es resistente al desgaste, y posee una muy alta conductividad térmica y eléctrica. De hecho es un excelente conductor de la electricidad (la plata, el cobre y el oro, en este orden son los metales mejores conductores) que unido a su buena ductilidad y maleabilidad lo hacen el metal más empleado para la fabricación de cables eléctricos.

Para mejorar sus propiedades mecánicas de resistencia el cobre puro se suele mezclar con otros elementos, formando aleaciones que mejoran sus prestaciones resistentes, aunque sea a costa de perder algo de su buena conductividad original.

Por último, una característica que está tomando pujanza en nuestros días es la buena disponibilidad al reciclaje que presenta el cobre una vez finalizado su vida útil. De hecho puede ser reciclado de forma indefinida, lo que permite reducir enormemente la energía necesaria (hasta un 90%) que si la comparamos con la energía que haría falta para transformar para su uso el material extraído directamente de la naturaleza.

2- Propiedades químicas

2.1- Información atómica

• Nombre: cobre

• Símbolo: Cu

• Número atómico: 29

• Grupo del sistema periódico: grupo 11

Tabla 1. Tabla periódica de los elementos

• Valencias: 1+, 2+

• Estados de oxidación: +1, +2

• Electronegatividad: 1,9

• Radio atómico: 1,28 Å

• Radio covalente: 1,38 Å

• Radio iónico: 0,69 Å

• Estructura cristalina: cúbica centrada en las caras (CCC)

• Configuración electrónica: 1s22s22p63s23p63d104s1, o bien, [Ar]3d104s1

• Primer potencial de ionización: 7,77 eV

• Masa atómica: 63,54 g/mol

• Dureza Mohs: 3,0

2.2- Otras propiedades (densidad, punto de fusión...)

• Densidad a 20 ºC: 8,96 g/cm3 (0,31 lb/in3 a 68 ºF)

• Punto de fusión: 1083 ºC (1981 ºF, 1356 K)

• Punto de ebullición: 2595 ºC (4703 ºF, 2868 K)

• Calor específico: 0,385 J/g·K (0,092 cal/ g ºC)

• Calor latente de fusión: 214·103 J/kg

• Calor latente de ebullición: 5410·103 J/kg

• Conductividad eléctrica a 20 ºC: 58,108·106 S/m (siemens por metro)

• Resistencia eléctrica: 0,017 Ohmio/mm2

• Conductividad térmica: 400 W/m·K

• Coeficiente de dilatación lineal: 1,7·10-5 ºC-1, de 20 ºC a 100 ºC

3- Propiedades mecánicas

3.1- Resistencia mecánica

En la siguiente tabla se recogen las propiedades mecánicas de resistencia del cobre, según los distintos estados de tratamiento a que sea sometido:

Características Mecánicas del Cobre |

|||

Estado |

Resistencia a la tracción, kg/mm2 |

Límite elástico, kg/mm2 |

Alargamiento en la rotura, % |

Fundido |

15 - 22 |

- |

25 - 15 |

Recocido |

21 - 24 |

9 |

46 - 47 |

Templado |

37 - 41 |

36 |

5 - 6 |

Tabla 2. Características Mecánicas del Cobre

Como es sabido, el límite elástico, también denominado límite de elasticidad o límite de fluencia, es la tensión máxima a la que puede ser sometida un material sin sufrir deformaciones permanentes, es decir, que al cesar la carga la pieza recupera su dimensión inicial.

Pero si a la pieza se le aplican unos niveles de cargas superiores que superan el límite elástico, entonces el material sufre deformaciones permanentes y ya no recupera su forma original cuando cesan estas cargas. Es entonces cuando el material entra en el régimen plástico hasta alcanzar el punto de rotura o resistencia a la tracción.

3.2- Módulo de elasticidad longitudinal o Módulo de Young

El módulo de elasticidad longitudinal o módulo de Young ( E ) relaciona la tensión aplicada a una pieza según una dirección con la deformación originada en esa misma dirección, y siempre considerando un comportamiento elástico en la pieza.

Para el material de cobre, el módulo de elasticidad longitudinal, E , tiene el siguiente valor:

E= 110.000 MPa (110.000 N/mm2) (1.100.000 kg/cm2)

3.3- Módulo de elasticidad transversal

El módulo de elasticidad transversal, módulo de cortante o también llamado módulo de cizalla ( G ), para la mayoría de los materiales, y en concreto para los materiales isótropos, guarda una relación fija con el módulo de elasticidad longitudinal ( E ) y el coeficiente de Poisson ( ν ), según la siguiente expresión:

| G = | E |

| ————— | |

| 2 x ( 1 + ν ) |

En la siguiente tabla se indica los valores para el Módulo de elasticidad transversal, G , para distintos materiales, además de para el cobre:

Material |

G (MPa) |

Acero |

81.000 |

Aluminio |

26.300 |

Bronce |

41.000 |

Cobre |

42.500 |

Fundición Gris (4.5 %C) |

41.000 |

Hierro Colado |

< 65.000 |

Hierro Forjado |

73.000 |

Latón |

39.200 |

Tabla 3. Módulos de elasticidad transversal, G

3.4- Coeficiente de Poisson

El coeficiente de Poisson ( ν ) corresponde a la razón entre la elongación longitudinal y la deformación transversal en el ensayo de tracción. Alternativamente el coeficiente de Poisson puede calcularse a partir de los módulos de elasticidad longitudinal y transversal, según la expresión siguiente:

| ν = | E | - |

| ————— | 1 | |

| 2 x G |

Para el material de cobre, toma el siguiente valor:

ν= 0,34

Como en el caso anterior, las expresiones arriba indicadas del coeficiente de Poisson, ν, son valores constantes siempre dentro del rango de comportamiento elástico del material.

3.5- Dureza Brinell

La dureza es una propiedad que mide la capacidad de resistencia que ofrecen los materiales a procesos de abrasión, desgaste, penetración o de rallado. Existen varios métodos para calibrar la dureza de un material, siendo el método Brinell y el método Rockwell los más comunes.

El método Brinell (ASTM E10) es un tipo de ensayo utilizado para calcular la dureza de los materiales. Consiste en una esfera de 10 mm de diámetro, usualmente de un acero endurecido, que se presiona contra la superficie del material objeto de estudio bajo una carga estática de 3.000 kg. El tamaño de la huella nos proporcionará una medida de la dureza, denominada dureza Brinell, bajo estas condiciones del ensayo.

En la siguiente tabla se dan los valores típicos de dureza Brinell del cobre y de otros materiales:

Material |

Dureza Brinell |

| Cobre | 35 HB |

| Aluminio | 15 HB |

| Acero (blando) | 120 HB |

| Acero de herramientas | 500 HB |

| Acero inoxidable | 250 HB |

Tabla 4. Dureza Brinell de los materiales

4- Aleaciones de cobre

4.1- Generalidades

Como ya se apuntó anteriormente, para mejorar las propiedades mecánicas de resistencia, el cobre puro se suele mezclar con otros elementos formando aleaciones que mejoran sus prestaciones resistentes, aunque sea a costa de perder algo de su conductividad original.

En la siguiente tabla se indica la influencia que tienen los elementos de aleación empleados en el material resultante:

Elemento de Aleación |

Efecto |

Hierro |

- Aumenta la resistencia mecánica |

Aluminio |

- Aumenta la resistencia mecánica |

- Aumenta la resistencia a la corrosión |

|

- Aumenta la resistencia al desgaste |

|

- Aumenta la dureza |

|

- Disminuye la ductilidad |

|

Manganeso |

- Aumenta la resistencia a la tracción |

- Aumenta la dureza |

|

- Inhibe el crecimiento de grano |

|

- Aumenta la cantidad de hierro que se puede disolver |

|

- Disminuye la ductilidad |

|

Cromo |

- Aumenta las propiedades mecánicas |

Telurio |

- Aumenta las propiedades mecánicas |

Berilio |

- Aumenta la dureza |

Fósforo |

- Aumenta la resistencia a la tracción |

- Aumenta el límite de fatiga |

|

- Disminuye la conductividad |

Tabla 5. Influencia de los elementos de aleación

4.2- Clasificación por calidades

Aparte de las aleaciones principales de base cobre (latones y bronces) las restantes pueden clasificarse en distintas calidades según las propiedades que le interfieren los distintos elementos empleados en la aleación.

En la siguiente tabla se recogen las más representativas:

RWMA |

Condición |

Composición Química |

Número de Aleación |

Dureza Rockwell |

Conductividad Eléctrica %I.A.C.S(1) |

Resistencia a la Tracción (psi) |

Elongación % in 2" |

Temperatura de Recocido |

|

ºC |

ºF |

||||||||

1 |

Estirado |

Cobre, Zirconio |

15000 |

70 B |

90 |

66.000 |

10 |

500 |

930 |

2 |

Fundición |

Cobre, Cromo |

18200 |

70 B |

80 |

50.000 |

20 |

500 |

930 |

Estirado |

83 B |

85 |

75.000 |

15 |

|||||

2 |

Estirado |

Cobre, Cromo, Zirconio |

18150 |

83 B |

85 |

75.000 |

15 |

500 |

930 |

3 |

Fundición |

Cobre, Níquel, Silicio, Cromo |

18000 |

94 B |

48 |

100.000 |

13 |

455 |

850 |

Estirado |

90 B |

85.000 |

10 |

||||||

3 |

Estirado |

Cobre, Níquel, Berilio |

17510 |

100 B |

48 |

110.000 |

10 |

455 |

850 |

4 |

Fundición |

Cobre, Berilio |

17200 |

38 C |

20 |

110.000 |

2 |

375 |

710 |

Estirado |

38 C |

23 |

170.000 |

4 |

|||||

5 |

Fundición |

Cobre, Aluminio |

953 |

92 B |

13 |

85.000 |

15 |

620 |

1150 |

Estirado |

|||||||||

--- |

Fundición |

Cobre puro |

11000 |

10 F |

95 |

25.000 |

50 |

200 |

390 |

Estirado |

40 F |

100 |

40.000 |

||||||

20 |

Estirado |

Cobre, Al2O3 |

--- |

75 B |

85 |

54.000 |

25 |

800 |

1475 |

Tabla 6. Clasificación de las aleaciones de Cobre por Calidades

(1) La conductividad eléctrica del cobre puro fue adoptada por la Comisión Electrotécnica Internacional en 1913 como la referencia estándar para esta magnitud, estableciendo el I.A.C.S. o International Annealed Copper Standard (Estándar Internacional del Cobre Recocido). Según esta definición, la conductividad del cobre recocido medida a 20 °C es igual a 58,108·106 S/m. A este valor de conductividad se le asigna un índice 100% IACS y la conductividad del resto de los materiales se expresa en porcentaje de IACS. La mayoría de los metales tienen valores de conductividad inferiores a 100% IACS pero existen excepciones como la plata o los cobres especiales de muy alta conductividad designados C-103 y C-110.

• Clase 1: son aleaciones de Cobre-Zirconio (15000) endurecidas por deformación plástica para así conseguir sus máximas propiedades mecánicas (dureza) y eléctricas (conductividad). Se recomienda su uso en electrodos para soldar aleaciones de magnesio, aluminio, latones, bronces y materiales recubiertos.

• Clase 2: son aleaciones muy usadas en electrodos para soldar por resistencia. Son especialmente recomendadas para la soldadura por proyección y costura de aceros de bajo y medio contenido de carbono así como latones y bronces de baja conductividad. Las aleaciones de cobre clase 2 son aleaciones de Cobre-Cromo (18200) y de Cobre-Cromo-Zirconio (18150), y son materiales tratables térmicamente. La aleación Cobre-Cromo-Zirconio muestra una menor adherencia y una mayor resistencia a la deformación que la de Cobre-Cromo.

• Clase 3: son un tipo de aleaciones que por su alta dureza se recomiendan en electrodos empleados para soldar materiales gruesos y aceros que conserven una alta resistencia a altas temperaturas, tales como aceros inoxidables y monel. Las aleaciones de esta clase pueden ser usadas en la fabricación de porta electrodos, bujes y partes estructurales de los equipos de soldadura. En este grupo se pueden encontrar la aleación de Cobre-Níquel-Berilio (17510) y la aleación de Cobre-Cromo-Níquel-Silicio (18000) que es una aleación libre de Berilio. Son aleaciones tratables térmicamente, que combinan una alta resistencia mecánica con una aceptable conductividad eléctrica y térmica. Estas aleaciones también pueden ser usadas como fundición ya que mantienen sus propiedades mecánicas y eléctricas.

• Clase 4: son aleaciones con contenido de Berilio extremadamente duras y con una conductividad menor que las de la clase 3. Se recomiendan para electrodos que estén sujetos a altas presiones y desgastes severos y que el calor generado no sea excesivo. Se usa en forma de insertos y su maquinado sólo es posible en estado recocido. La aleación de clase 4 Cobre-Berilio (17200) es una aleación tratable térmicamente y se encuentra disponible en varios temples, además de ser ampliamente empleada cuando se requiere alta resistencia y buena conductividad. Los usos más comunes son en conectores eléctricos/electrónicos, resortes, conductores de corriente, bujes, moldes de plástico y en general, en componentes que requieren resistencia a la corrosión.

• Clase 5: es una aleación de Cobre-Aluminio de altas propiedades mecánicas y baja conductividad. No es una aleación tratable térmicamente y adquiere sus máximas propiedades por trabajo mecánico. Se usa principalmente en forma de fundición y se recomienda por su alta resistencia y bajo coste para soportes y porta electrodos, partes estructurales, barras conectoras, aditamentos y herramientas para soldar.

• Clase 20: Es un tipo de aleación endurecida por dispersión, producido por metalurgia de polvos. Consiste en Cobre-Óxido de Aluminio, y se endurece por deformación mecánica. Sus propiedades mecánicas no son muy diferentes a las aleaciones de cobre Clase 2, pero muestra una resistencia a la adherencia muy superior a éstas. Se recomienda para el soldado de materiales recubiertos, tal como el acero galvanizado, pero debido a su alto costo se suele reservar su uso en aplicaciones especiales.

4.3- Aleaciones base cobre (latón, bronce)

Las principales aleaciones de base cobre son los latones y las aleaciones de bronce.

• Latones (Cu-Zn): los latones son un tipo de aleación de base cobre con zinc, cuyo porcentaje en cobre varía del 45 al 95%, siendo el resto de cinc. Además puede contener la adición de cantidades relativamente pequeñas de otros elementos (estaño, plomo, manganeso, níquel, aluminio y silicio). Debe tenerse en cuenta que los latones con más de un 50% en contenido de cinc son muy frágiles, por lo que su uso industrial es escaso.

Los latones en función del porcentaje en contenido en cinc, se pueden clasificar en los siguientes grupos:

- Latones Alfa: aleaciones que contienen hasta un 39% de cinc. Estos latones se emplean en procesos de embutición, aunque deben protegerse de la intemperie mediante un recubrimiento debido a su tendencia a empañarse o deslustrarse. A su vez, los latones tipo alfa se subdividen en dos grandes grupos:

a) Latones alfa rojos: con un contenido en cinc de hasta el 20%. Se caracterizan por su color rojizo, resistencia a la corrosión, facilidad de trabajo y buen ajuste bajo presión. Se emplean mucho por su facilidad de moldeo y de trabajo, y por su economía.

b) Latones alfa amarillos: tienen entre un 20% y un 39% de cinc. Son los más dúctiles y por lo tanto muy utilizados en operaciones de fuerte trabajo en frío, dado que se pueden laminar y estirar indefinidamente a temperatura ambiente.

- Latones Beta: latones con un contenido en cinc que comprende entre un 46% a un 50%. Son muy frágiles y casi no tienen aplicaciones industriales, aunque se suelen emplear como material de aporte para soldadura, debido a que su punto de fusión es inferior al de los otros latones.

Además de los tipos anteriores, existen otras variedades de latones en función de los elementos aleantes que se le pueden añadir, como son:

- Latones al estaño: son aleaciones Cu-Zn-Sn, con contenidos de Sn y Zn inferiores al 1% y 40% respectivamente.

- Latones al plomo: son aleaciones Cu-Zn-Pb que no suelen sobrepasar el 40% en Zn.

- Alpacas: son aleaciones Cu-Zn-Ni, con un contenido en Ni que suele estar comprendido entre un 10 y un 30%, mientras que el cobre se mantiene próximo a un 54 o 64%, siendo el resto Zn. Sus propiedades varían en función de la proporción de estos elementos. En general, las aleaciones de alpaca tienen una buena resistencia a la corrosión y buenas cualidades mecánicas, por lo que tienen mucha aplicaciones en la construcción, ferretería y accesorios de fontanería, además de materiales de vajillas y orfebrería.

El monel es una aleación que se obtiene directamente de minerales canadienses y tiene una composición de Cu=28-30%, Ni=66-67%, Fe=3-3,5%. Este material tiene gran resistencia a los agentes corrosivos y a las altas temperaturas.

Otro tipo de alpaca es el llamado platinoide, aleación de color blanco compuesta por un 60% de cobre,14% de níquel, 24% de cinc y entre 1-2% de wolframio.

- Latones especiales: para ciertos usos se exige a los latones una serie de características que se consiguen con la adición de elementos de aleación tales como Al, Ni, Fe, Sn, Mn, Si, Pb, etc.

• Bronces (Cu-Sn): los bronces son genéricamente aleaciones de cobre y estaño (Cu-Sn), con un contenido en estaño que varía del 2 al 22%, a los cuales se les puede añadir otros elementos aleantes, que permiten obtener unas propiedades específicas al material. En este sentido, en función de los elementos aleantes agregados se obtienen los siguientes tipos de bronces:

- Bronces fosforosos: que se emplean en aquellas aplicaciones donde sea necesario un bajo coeficiente de fricción.

- Bronces al cinc: en este caso el cinc se añade para abaratar el costo de producción del bronce y mejorar su fluidez. Estos bronces, con un bajo contenido de estaño (~3% Sn, ~2.5% Zn), se utilizan para monedas, y los de alto contenido en estaño (10% Sn, 2% Zn) se utilizan en aquellos otros casos donde se requiere una alta resistencia a la corrosión, por ejemplo en aplicaciones marina.

- Bronces al plomo: cuando se añade hasta un 2% de Pb.

- Bronces al cinc y plomo: en estos casos, el plomo no suele exceder de un 4% en las aleaciones para forja y de un 10% en las de moldeo.

- Bronces al níquel: el Ni se añade en proporciones de hasta 1,5%, consiguiéndose mejoras en las propiedades y características tecnológicas del material. La adición de níquel contribuye también a prevenir la segregación del plomo en los bronces moldeados de elevado contenido en Pb.

5- Corrosión

5.1- Generalidades

El cobre es un metal que en presencia de oxígeno tiene la propiedad de formar en su superficie una capa protectora de óxido y sulfato de cobre, llamada pátina, que es completamente lisa e insoluble en agua, protegiendo al metal del medio que lo rodea. Además, sobre esta primera película o pátina se depositan otras adicionales constituidas por sales cúpricas que en general van a mejorar la protección del material.

Desde un punto de vista electroquímico, la corrosión es un fenómeno basado en la transferencia de electrones que precisa para su inicio de un metal cuyo potencial sea diferente al de los iones catódicos de la solución con la cual está en contacto. Los iones catódicos encontrados en la mayoría de las soluciones corrosivas naturales son los de hidrógeno, de ahí que generalmente la tendencia de un metal a la corrosión se mida por su potencial con respecto al hidrógeno.

A continuación se expone una tabla con la serie de potenciales de los principales metales comerciales, donde se puede ver que la mayor parte de ellos son de potencial negativo con respecto al hidrógeno, es decir tienen tendencia a ceder electrones (cátodo), mientras que el cobre (Cu) es el único de ellos con potencial positivo, o sea, que presenta tendencia de admitir electrones (ánodo). Esta propiedad hace del cobre (Cu) junto a la plata (Ag), mercurio (Hg), oro (Au) y platino (Pt) los denominados metales nobles, debido a su gran estabilidad y poca tendencia a la corrosión.

Metal |

Símbolo Químico |

Potencial (Voltios) |

Magnesio |

Mg |

-2,40 |

Aluminio |

Al |

-1,69 |

Manganeso |

Mn |

-1,10 |

Zinc |

Zn |

-0,76 |

Hierro |

Fe |

-0,44 |

Cadmio |

Cd |

-0,40 |

Níquel |

Ni |

-0,25 |

Estaño |

Sn |

-0,16 |

Plomo |

Pb |

-0,13 |

Hidrógeno |

H |

±0,00 |

Cobre |

Cu |

+0,35 |

Plata |

Ag |

+0,81 |

Mercurio |

Hg |

+0,86 |

Oro |

Au |

+1,38 |

Platino |

Pt |

+1,60 |

Tabla 7. Serie de Potenciales de los Metales

5.2- Recomendaciones

A continuación se expondrá una serie de recomendaciones para conseguir una mayor durabilidad de los materiales de cobre empleado en las distintas aplicaciones.

- En instalaciones de piping y fontanería, nunca se deben instalar tuberías de acero galvanizado o al carbono aguas debajo de tramos que contengan tuberías de cobre, según la dirección del flujo. Ello es así, porque el óxido de cobre que llegue a desprenderse se depositará aguas abajo sobre la superficie de las tuberías de acero, formándose pares galvánico, sirviendo el agua como electrolito. A la inversa, es decir, colocando las tuberías de acero antes que las de cobre, no habría problema, dado que las tuberías de cobre no permiten las adherencias ni incrustaciones de los posibles desprendimiento de óxidos de hierro provenientes de las tuberías de acero. Asimismo, y relacionado con lo anterior, se debe evitar al contacto directo entre tuberías de acero y de cobre, utilizándose para ello manguitos antielectrolíticos de material de plástico como elemento de transición entre ambos materiales.

- En instalaciones de piping y fontanería, se debe limitar la velocidad máxima del fluido por el interior de las tuberías. Ello es debido porque las altas velocidades favorecen la corrosión por erosión e interfieren negativamente en la formación de la película protectora. Velocidades superiores a los 2 m/s son desaconsejables para el transporte de agua u otro fluido por el interior de las tuberías de cobre.

- Tratar de emplear el material de cobre sólo en medios que aseguren un pH elevado. En efecto, la susceptibilidad del cobre a la corrosión aumenta significativamente cuando el pH es menor a 6,8 ó en ambientes con presencia de cloruros (agua de mar, salmueras...)

>> FIN DEL TUTORIAL

Programa de Colaboración

Ahora puedes colaborar en el sostenimiento de esta web realizando un pequeño donativo

Gracias por tu colaboración

Hermenegildo Rodríguez Galbarro

Editor y Responsable de esta Web. [+info]

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055