- Tutorial nº 247 -

Diseño de Instalaciones en

Atmósferas Explosivas

1- Conceptos Generales

1.1- Introducción

1.2- Origen de una explosión

1.3- Atmósferas explosivas debido a gases, vapores o nieblas inflamables

1.4- Atmósferas explosivas debido a la presencia de polvos combustibles

1.5- Otras definiciones

1.6- Actividades afectadas

2- Evaluación de los riesgos de explosión

2.1- Generalidades

2.2- Formación y duración de atmósferas explosivas

2.3- Presencia y activación de focos de ignición

3- Clasificación de áreas

3.1- Generalidades

3.2- Zonas para gases y vapores

3.3- Zonas para polvos

4- Prevención y protección contra explosiones

4.1- Generalidades

4.2- Medidas técnicas de protección contra explosiones

4.3- Medidas organizativas

5- Requisitos para los equipos de trabajo

5.1- Generalidades

5.2- Criterios para la elección de los equipos de trabajo

5.3- Ensamblado de los equipos de trabajo

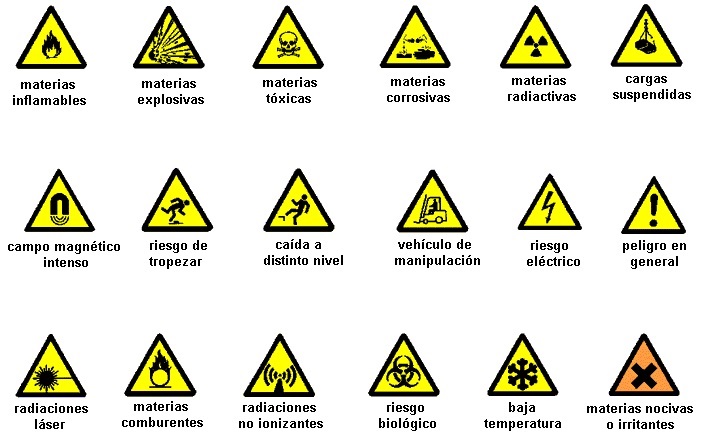

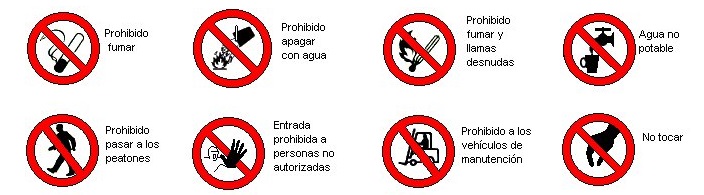

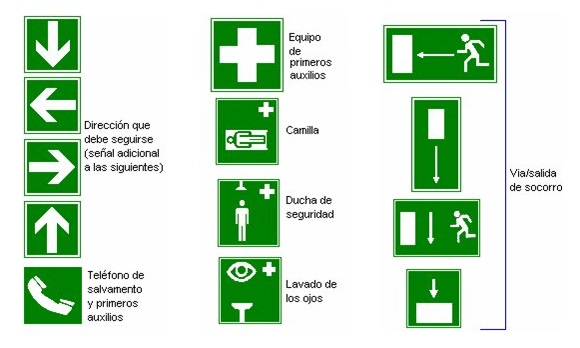

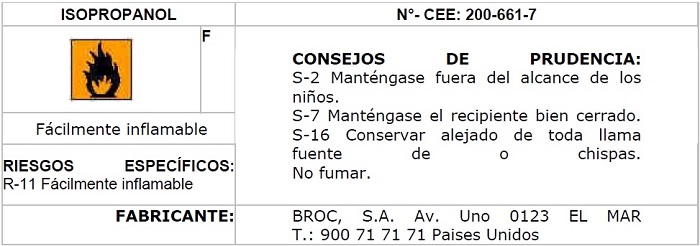

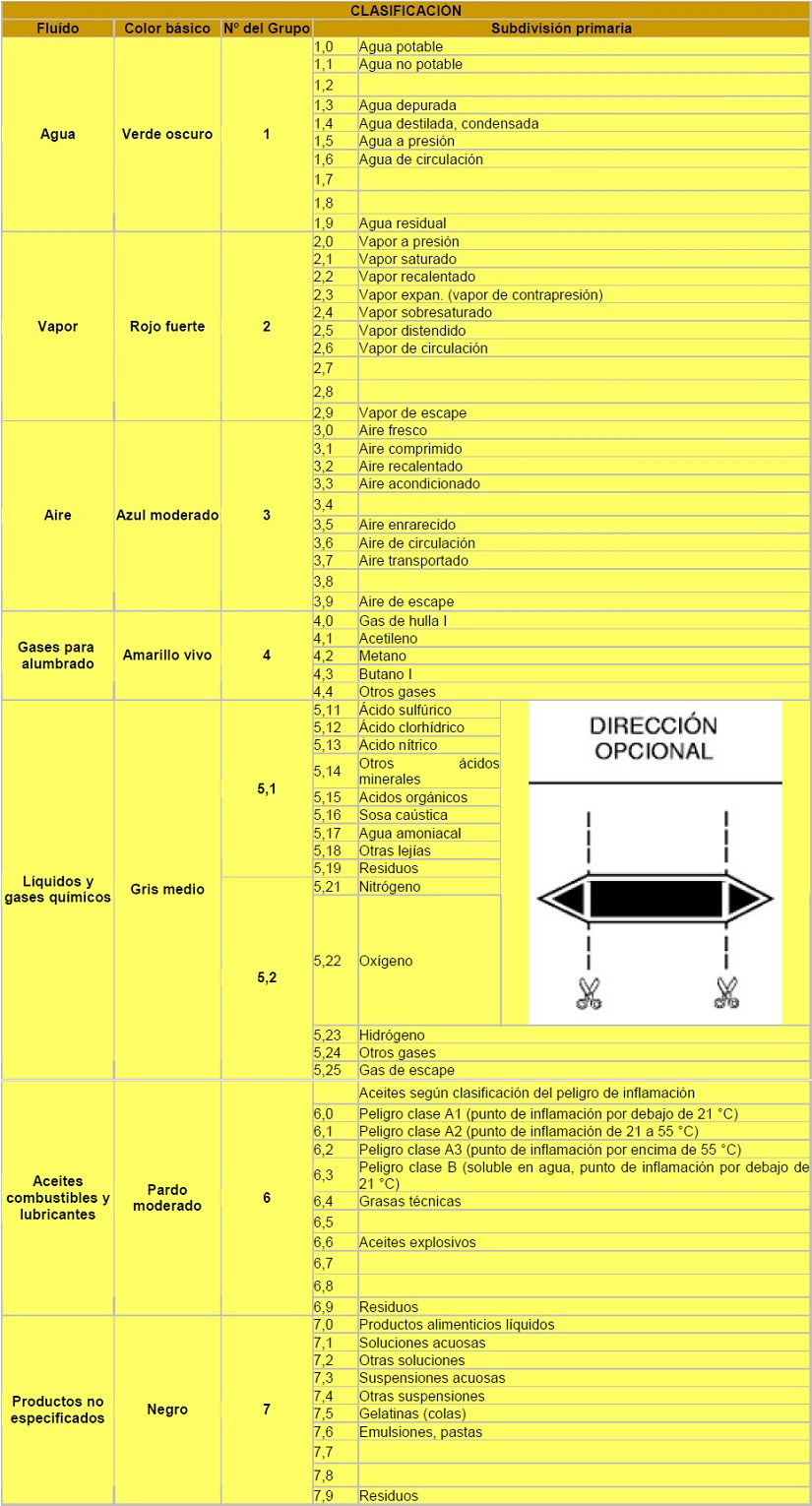

6- Señalización de seguridad

6.1- Señalización de zonas de riesgo de atmósferas explosivas

6.2- Señalización de seguridad y salud en el trabajo

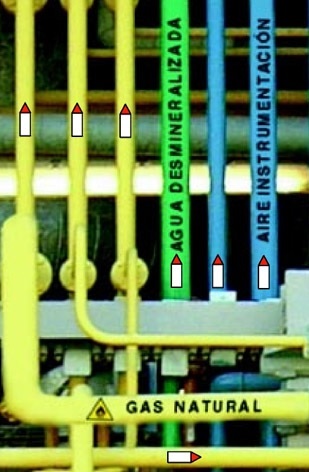

6.3- Señalización de recipientes y tuberías

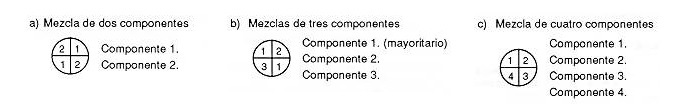

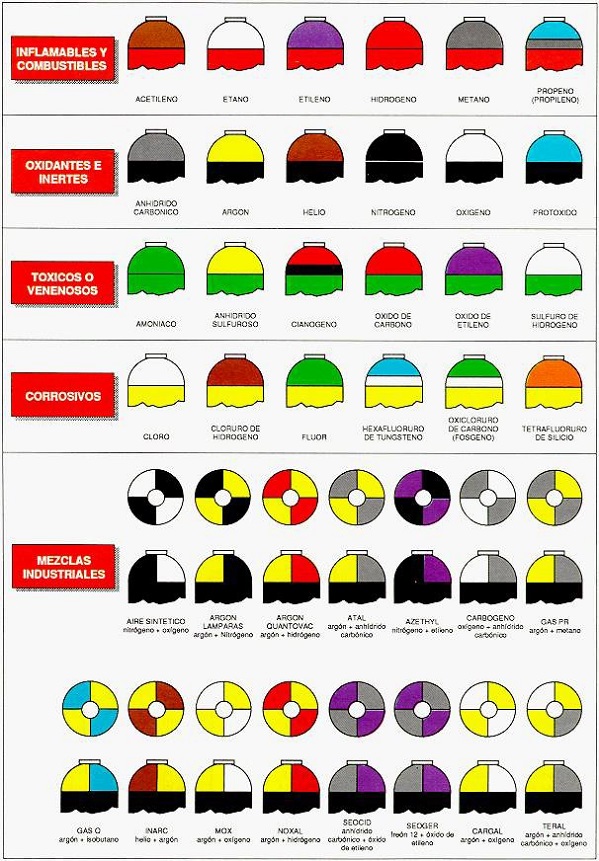

6.4- Señalización por colores de gases industriales contenidos en botellas

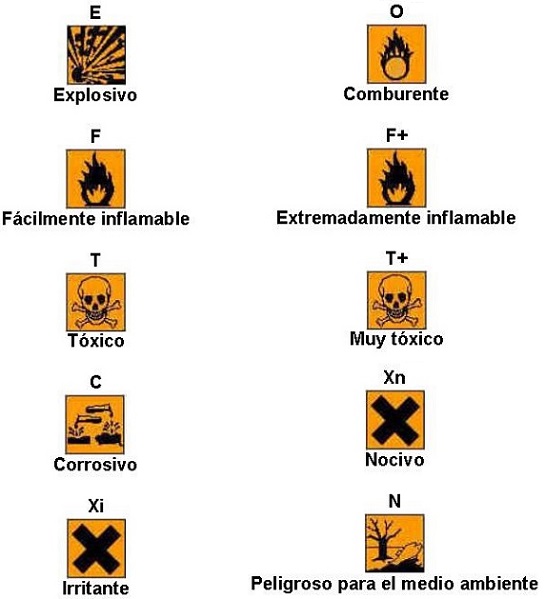

6.5- Etiquetado de las sustancias peligrosas

ANEXOS:

Anexo 1- Directrices sobre los aparatos y sistemas de protección para uso en atmósferas potencialmente explosivas

Anexo 2- Guía Técnica para la evaluación y prevención de los riesgos derivados de atmósferas explosivas

Anexo 3- Instrucción Técnica ITC MIE-APQ 1: "Almacenamiento de líquidos inflamables y combustibles"

Anexo 4- Medidas destinadas a reducir la cantidad de vapores de gasolina emitidos a la atmósfera durante el repostaje de los vehículos de motor en las estaciones de servicio

Anexo 5- Reglamentación aplicable para Atmósferas Explosivas

DESARROLLO DEL CONTENIDO

1- Conceptos Generales

1.1- Introducción

Se define atmósfera explosiva como la mezcla con el aire, en condiciones atmosféricas(*), de sustancias inflamables en forma de gases, vapores, nieblas o polvos, en las que, tras una ignición, la combustión se propaga a la totalidad de la mezcla no quemada.

Por otro lado, se denomina atmósfera potencialmente explosiva como aquella atmósfera que puede convertirse en explosiva debido a circunstancias locales y de funcionamiento.

(*) Se consideran condiciones atmosféricas a la presión comprendida entre 0,8 y 1,1 bar, y temperatura entre -20 ºC y 60 ºC.

1.2- Origen de una explosión

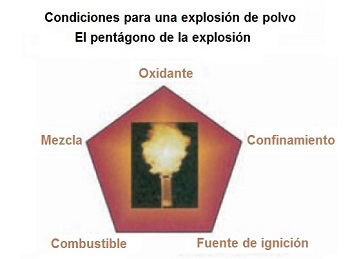

Para que una explosión se produzca, deben coincidir la atmósfera explosiva y un foco de ignición. Esto requiere que se porduzcan tres condiciones simultáneas:

>> 1ª CONDICIÓN: existencia de una sustancia combustible (gases, vapores, polvos o nieblas)

>> 2ª CONDICIÓN: existencia de un comburente (oxígeno del aire) en un intervalo de concentración determinado

>> 3ª CONDICIÓN: presencia de una fuente energética capaz de iniciar la reacción

Eliminar una o más de las anteriores condiciones significa evitar una explosión.

Son muy numerosas las instalaciones en las que están presentes gases, vapores y polvos combustibles, como por ejemplo procesos químicos, industrias de manipulación de carbón, filtración de polvos, recuperación de vapores, manipulación y almacenamiento de granos, porcesos de molido, etc., con el consiguiente riesgo para que se produzcan explosiones.

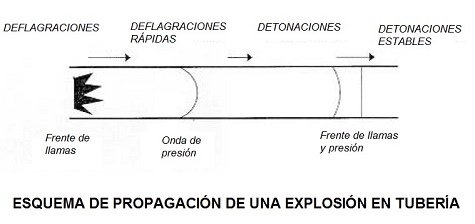

Cuando ocurre una explosión, entonces se produce una combustión rápida, generando ruido, calor y una expansión rápida de gases que origina una presión que se propaga en forma de ondas de choque. En toda explosión, la velocidad de reacción es una característica importante que determina el tipo de explosión, clasificándola en deflagración o detonación.

Así, en las deflagraciones, la velocidad a la que avanza el frente de llamas es inferior a la velocidad del sonido, y además, el tiempo que transcurre entre el inicio y la finalización de la misma es finito y típicamente comprendido entre 100 y 200 milisegundos.

En el caso de las detonaciones, la velocidad a la que avanza el frente de llamas es mucho más elevada, superando incluso la velocidad del sonido.

Volviendo al caso de las deflagraciones, tras iniciarse la combustión, la llama se propaga por el producto combustible todavía no quemado (incluso a contracorriente del flujo normal del proceso, para el caso de transporte de fluidos por tuberías) generándose una onda de presión por delante del producto combustible en llamas, y que se desplaza a una velocidad superior a la de la llama, pero inferior a la velocidad del sonido.

No obstante, factores tales como la turbulencia o el incremento de la superficie de la llama, pueden acelerar el frente de llamas, de manera que, si hay suficiente aire y combustible, se puede superar la velocidad del sonido, apareciendo entonces la detonación.

Toda combustión va a depender de las características de la mezcla de la sustancia inflamable con el aire. En este sentido, factores como el punto de ignición, los límites de explosividad (LIE, LSE) o la concentración límite en oxígeno (CLO) van a ser determinantes.

1.3- Atmósferas explosivas debido a gases, vapores o nieblas inflamables

Se denomina atmósfera de gas explosiva a una mezcla de una sustancia inflamable en estado de gas o vapor con el aire, en condiciones atmosféricas. De este modo, en caso que ocurra la ignición, la combustión se va a propagar a toda la mezcla no quemada. Una atmósfera de gas explosiva puede generarse por dilución en aire de gases, vapores o nieblas inflamables.

A continuación se examinarán ciertos parámetros básicos sobre atmósferas explosivas debido a la presencia de gases, vapores o nieblas inflamables, que van a influir decididamente sobre el riesgo de poder producir una explosión:

• Límites de explosividad:

Para que se forme una atmósfera explosiva, la concentración de gases, vapores o nieblas inflamables en aire debe estar dentro de un determinado rango, delimitado por los Límites Inferiores y Superiores de Explosividad:

- Límite Inferior de Explosividad (LIE): Es la concentración mínima de gases, vapores o nieblas inflamables en aire, por debajo de la cual, la mezcla no es explosiva.

- Límite Superior de Explosividad (LSE): Es la concentración máxima de gases, vapores o nieblas inflamables en aire, por arriba de la cual, la mezcla no es explosiva.

Estos límites se suelen expresar en porcentajes de volumen del gas o vapor en el volumen de la mezcla.

Si se pretende que una determinada mezcla de gases o vapores inflamables en aire no produzca una atmósfera explosiva, habrá que mantener la concentración de éstos, bien por debajo del LIE o por arriba del LSE.

Se suele tomar la primera opción, con adecuados medios de ventilación o extracción, para el exterior de los equipos (salas de bombas o compresores, cabinas de pintura, túneles de secado, etc).

La segunda opción se suele utilizar en el interior de los equipos (tanques o depósitos, reactores, tuberías, etc), bien porque los vapores o gases inflamables ocupan la mayor parte o la totalidad del volumen del equipo, o porque se desplaza el aire con un gas inerte.

• Temperatura de inflamación:

También conocida como punto de destello, es la temperatura mínima en condiciones normales de presión, a la cual se desprende la suficiente cantidad de vapores para que se produzca la inflamación mediante la aportación de un foco de ignición externo. Es decir, es la temperatura mínima para la que sobre la superficie del producto se alcanza el LIE.

• Temperatura de ignición o de autoignición:

Es la temperatura mínima para que un producto entre en combustión de forma espontánea. Esta característica de las sustancias limita la temperatura máxima superficial de los equipos eléctricos que pueden entrar en contacto con ella.

• Temperatura máxima superficial:

Es la temperatura máxima alcanzada en servicio y en las condiciones más desfavorables, aunque dentro de las tolerancias, por cualquier pieza o superficie del material eléctrico que pueda producir la ignición de la atmósfera circundante.

• Energía mínima de inflamación:

Es la energía mínima necesaria para conseguir la inflamación de la atmósfera para una determinada concentración. Este parámetro es importante en el modo de protección denominado seguridad intrínseca.

• Intersticio experimental máximo de seguridad:

El intersticio experimental máximo de seguridad (IEMS) se define como el máximo intersticio de una junta de 25 mm de longitud que impide toda trasmisión de una explosión al realizar 10 ensayos en el aparato normalizado de ensayo. Este parámetro está directamente relacionado con el modo de protección antideflagrante.

1.4- Atmósferas explosivas debido a la presencia de polvos combustibles

Se denomina atmósfera de polvo explosivo a la mezcla de aire, en condiciones atmosféricas, con sustancias inflamables bajo la forma de polvo o de fibras en las que, en caso de ignición, la combustión se propaga al resto de la mezcla no quemada.

A continuación, se examinarán ciertos parámetros básicos acerca de atmósferas explosivas debido a la presencia de polvos combustibles que influyen en el riesgo de producir explosión:

• Concentración mínima de explosión:

Es la cantidad mínima de polvo suspendido en un volumen dado para la que se puede producir la ignición y propagación de la llama. Se expresa en unidades de masa por volumen y es el parámetro equivalente al LIE para gases. La Concentración mínima de explosión depende de, entre otros factores, del tamaño medio de las partículas, disminuyendo su valor con el tamaño.

• Temperatura mínima de ignición a nube (TIN):

Es la temperatura más baja a la cual, en una suspensión de polvo en el aire, se produce espontáneamente la ignición y propagación de la llama. Depende fundamentalmente de la turbulencia del polvo, la cual influye sobre el tiempo de contacto con la superficie caliente. Este parámetro está directamente relacionado con el riesgo de incendio y explosión por contacto con superficies calientes de equipos y aparatos eléctricos.

• Temperatura mínima de ignición en capa (TIC):

Es la temperatura mínima de una superficie caliente en la que el polvo depositado sobre ella puede inflamarse. Depende, entre otros factores, del espesor de la capa de polvo depositada. Una disminución del espesor depositado favorece la evacuación de calor, necesitando por tanto, de una mayor temperatura de ignición.

• Energía mínima de ignición (EMI):

Es la energía mínima de una chispa que es capaz de producir la ignición de un polvo que se encuentra en suspensión en el aire. Su valor se determina mediante chispas eléctricas, y varía en función del tipo de polvo y del tamaño de éste.

• Concentración máxima de oxígeno permitida para prevenir la ignición:

Es la concentración máxima de oxígeno que se puede tener para que no se produzca la explosión de una suspensión de polvo combustible. Este valor es necesario conocerlo en un sistema de prevención que incluya el uso de un gas inerte.

• Presión máxima de explosión:

Es la presión máxima alcanzada en el aparato de ensayo correspondiente. Este parámetro define la resistencia requerida para soportar la explosión de un producto determinado.

• Gradiente máximo de presión:

Nos define la velocidad de crecimiento de la presión. Este parámetro, junto con el parámetro anterior, proporciona información acerca de la gravedad y violencia de la explosión.

1.5- Otras definiciones

En este apartado se encuentran recogidos los conceptos básicos relativos a la protección contra explosiones para instalaciones en atmósferas explosivas. Las definiciones de los términos citados a continuación se han extraído de las definiciones legales de las directivas europeas y las normas armonizadas, así como de la bibliografía existente en la materia.

• Aparatos: Máquinas, materiales, dispositivos fijos o móviles, órganos de control e instrumentación, sistemas de detección y prevención que, solos o combinados, se destinan a la producción, transporte, almacenamiento, medición, regulación, conversión de energía y transformación de materiales y que, por las fuentes potenciales de ignición que los caracterizan, pueden desencadenar una explosión.

• Área de descarga de la explosión: Área geométrica de descarga de un dispositivo de descarga de la presión de explosión.

• Área de riesgo: Área en la que pueden formarse atmósferas explosivas en cantidades tales que resulte necesaria la adopción de precauciones especiales para proteger la seguridad y la salud de los trabajadores afectados.

• Área que no presenta riesgo: Área en la que no cabe esperar la formación de atmósferas explosivas en cantidades tales que resulte necesaria la adopción de precauciones especiales.

• Atmósfera de gas explosiva: Es una mezcla de una sustancia inflamable en estado de gas o vapor con el aire, en condiciones atmosféricas, en la que, en caso de ignición, la combustión se propaga a toda la mezcla no quemada.

• Atmósfera de polvo explosivo: Mezcla de aire, en condiciones atmosféricas, con sustancias inflamables bajo la forma de polvo o de fibras en las que, en caso de ignición, la combustión se propaga al resto de la mezcla no quemada.

• Atmósfera explosiva: Mezcla con el aire, en las condiciones atmosféricas, de sustancias inflamables en forma de gases, vapores, nieblas o polvos, en la que, tras una ignición, la combustión se propaga a la totalidad de la mezcla no quemada.

• Atmósfera explosiva peligrosa: Atmósferas explosivas en cantidades tales que suponen un peligro para la salud y la seguridad de los trabajadores.

• Atmósfera potencialmente explosiva: Atmósfera que puede convertirse en explosiva debido a circunstancias locales y de funcionamiento.

• Categoría: Clasificación de los materiales en función del grado de protección necesario.

• Categoría de aparatos: Los aparatos y sistemas de seguridad pueden estar diseñados para una atmósfera explosiva determinada. En tal caso, deberá marcarse la categoría de aparatos a que corresponden.

• Chispa iniciadora: Chispa (mecánica, eléctrica o electrostática) que puede actuar como una fuente efectiva de ignición para que se dé comienzo a la inflamación de una atmósfera explosiva.

• Clase de temperatura: Los medios de trabajo se clasifican en clases de temperatura según su temperatura máxima de superficie. De manera análoga, se efectúa una clasificación de los gases según su temperatura de ignición.

• Clasificación de las áreas de riesgo: Las áreas de riesgo se clasifican en zonas teniendo en cuenta la frecuencia con que se producen atmósferas explosivas y la duración de las mismas.

• Componentes: Piezas que son esenciales para el funcionamiento seguro de los aparatos y sistemas de protección, pero que no tienen función autónoma.

• Concentración límite en oxígeno: Concentración máxima de oxígeno en una mezcla de una sustancia inflamable con aire en la que no se produce una explosión, en condiciones de ensayo determinadas.

• Condiciones atmosféricas: Por regla general, se entiende por condiciones atmosféricas una temperatura ambiente entre -20°C y 60°C, y un intervalo de presiones de 0,8 bar a 1,1 bar.

• Deflagración: Explosión que se propaga a una velocidad subsónica.

• Descarga de la explosión: Medida de protección que limita la presión de explosión mediante evacuación de las mezclas no quemadas y de los productos de combustión, abriendo aberturas predeterminadas para que un recipiente, lugar de trabajo o edificio no quede sometido a una solicitación superior a su resistencia prevista a las explosiones.

• Detonación: Explosión que se propaga a una velocidad supersónica y que se caracteriza por una onda de choque.

• Dispositivo de descarga de la explosión: Dispositivo que obtura una abertura de descarga durante el funcionamiento normal y la abre en caso de explosión.

• Energía mínima de ignición (EMI): La más débil energía eléctrica acumulada en un condensador, que al descargarse es suficiente para producir la ignición de la atmósfera más fácilmente inflamable, en condiciones de ensayo determinadas.

• Envolvente (de un equipo o sistema de protección): Todas las paredes incluyendo puertas, tapas, entrada de cables, varillas, ejes y mangos, que contribuyen a la protección del equipo o al sistema de protección y/o sus grados de protección (IP) de los aparatos eléctricos.

• Equipo de trabajo: Cualquier máquina, aparato, instrumento o instalación utilizado en el trabajo.

• Explosión: Reacción brusca de oxidación o de descomposición, que produce un incremento de temperatura, de presión o de las dos simultáneamente.

• Fuente de ignición: Una fuente de ignición transmite a una mezcla explosiva una cantidad determinada de energía capaz de propagar la ignición en dicha mezcla.

• Fuente de ignición efectiva: A menudo la efectividad de las fuentes de ignición se subestima o no se reconoce. Su efectividad, esto es, su capacidad para encender una atmósfera explosiva depende, entre otras cosas, de la energía de la fuente de ignición y de las propiedades de la atmósfera explosiva. En condiciones distintas de las atmosféricas, las propiedades que determinan la ignición pueden cambiar. Así por ejemplo, la energía mínima de ignición de las mezclas con mayor contenido de oxígeno aumenta en potencias de diez.

• Funcionamiento normal: Situación que se produce siempre que el equipo, sistema de protección o componente funciona de acuerdo a lo previsto dentro de lo especificado en sus parámetros de diseño.

• Grado de dispersión: Medida del reparto (más fino) de una sustancia gaseosa o líquida (fase dispersa) en otra sustancia líquida o gaseosa (medio de dispersión) sin enlace molecular, como aerosol, emulsión, coloide o suspensión.

• Grado de protección de las envolventes (IP): Clasificación numérica precedida por el símbolo "IP" aplicada a los recintos de los aparatos eléctricos para mejorar la protección contra contactos con partes móviles, entrada de cuerpos extraños y entrada perniciosa de agua o líquidos.

• Grisú: Mezcla, potencialmente explosiva, de gases o de algún gas inflamable que se genera de forma natural en una mina.

• Grupo de aparatos: El grupo de aparatos I está formado por aquellos destinados a trabajos subterráneos en las minas y en las partes de sus instalaciones de superficie en las que puede haber peligro debido al grisú y/o al polvo combustible. El grupo de aparatos II está compuesto por aquellos destinados al uso en otros lugares en los que puede haber peligro de formación de atmósferas explosivas.

• Grupo de explosión: En función de su intersticio límite (la capacidad de penetración de una llama de explosión por un intersticio determinado se determina en un aparato normalizado) y de su energía de encendido, los gases y vapores se subdividen en tres grupos: II A, II B, II C, siendo II C el grupo con el menor intersticio límite.

• Inertización: Adición de sustancias inertes para prevenir las atmósferas explosivas.

• Límites de explosividad: Cuando la concentración de la sustancia inflamable suficientemente dispersa en aire rebasa cierto valor mínimo (límite inferior de explosividad), es posible que se produzca una explosión. La explosión ya no se produce cuando la concentración de gas o vapor ha superado cierto valor máximo (límite superior de explosividad). Los límites de explosividad se modifican en condiciones distintas de las atmosféricas. El rango de concentración entre los límites de explosividad suele ampliarse, por ejemplo, con el aumento de presión y el aumento de temperatura de la mezcla. Sólo puede formarse una atmósfera explosiva sobre un líquido inflamable si la temperatura de la superficie del líquido rebasa cierto valor mínimo.

• Límite inferior de explosividad: Límite inferior del rango de concentración de una sustancia inflamable en aire en el que puede producirse una explosión.

• Límite superior de explosividad: Límite superior del rango de concentración de una sustancia inflamable en aire en el que puede producirse una explosión.

• Mezcla explosiva: Mezcla de un material combustible finamente dispersado en la fase gaseosa con un oxidante gaseoso en la que, tras su ignición, puede propagarse una explosión. Si el oxidante es aire en condiciones atmosféricas, entonces se habla de atmósfera explosiva.

• Mezcla híbrida: Mezcla de sustancias inflamables con aire en diferentes estados físicos, por ejemplo, de metano y de polvos de carbón con aire.

• Niebla: Suspensión (nube) de pequeñas gotas en el aire.

• Polvo: Pequeñas partículas sólidas en la atmósfera que pueden fijarse bajo su propio peso, pero que pueden permanecer suspendidas en el aire durante algún tiempo.

• Polvo combustible: Polvo que es combustible o inflamable mezclado con aire.

• Polvo conductor: Polvo cuya resistividad eléctrica es igual o menor de 103 S·m.

• Presión de explosión reducida: Presión producida por la explosión de una atmósfera explosiva en un recipiente protegido por la descarga de la explosión o por la supresión de la explosión.

• Presión (máxima) de explosión: Máxima presión obtenida en un recipiente cerrado durante la explosión de una atmósfera explosiva, en condiciones de ensayo determinadas.

• Punto de combustión: Temperatura por encima de la cual debe contarse con la presencia de una mezcla explosiva debido a la formación de gases de combustión.

• Punto de ignición: Temperatura mínima a la que, en condiciones de ensayo específicas, un líquido emite suficiente gas o vapor combustible para inflamarse momentáneamente en presencia de una fuente de ignición efectiva.

• Punto inferior de explosión: Temperatura de un líquido combustible a la que la concentración de vapor saturado en el aire es igual al límite inferior de explosividad.

• Punto superior de explosión: Temperatura de un líquido combustible en que la concentración de vapor saturado en el aire es igual al límite superior de explosividad.

• Rango de explosividad: Rango de concentración de una sustancia inflamable en el aire, dentro de la cual se puede producir la explosión.

• Resistencia a la presión de explosión: Propiedad de los recipientes y aparatos diseñados para resistir la presión de explosión esperada sin deformación permanente.

• Resistencia al choque de la presión de explosión: Propiedad de los recipientes y aparatos diseñados para resistir la presión esperada, sin rotura, pero permitiendo una deformación permanente.

• Sistema de alivio de la presión: Sistema diseñado para prevenir, dentro de una mezcla confinada, un aumento excesivo de la presión mediante la activación de aperturas de descarga que permiten la salida del gas que resulta de la explosión.

• Sistema de cierre de emergencia: Es un tipo de protección que cierra o aisla automáticamente las partes menos seguras de los equipo o sistemas si se produce una situación predeterminada.

• Sistemas de protección: Dispositivos, distintos de los componentes de los aparatos definidos anteriormente, cuya función es la de detener inmediatamente las explosiones incipientes y/o limitar la zona afectada por una explosión, y que se ponen en el mercado por separado como sistemas con funciones autónomas.

• Sistema de protección frente a explosiones: Sistema diseñado para detectar de forma automática el inicio de una explosión y comenzar la activación del sistema de supresión u otros dispositivos para limitar los efectos destructivos de la explosión.

• Sistema de supresión de explosión: Sistema diseñado para detectar y detener la ignición de una mezcla confinada durante los momentos iniciales y prevenir un aumento excesivo de la presión.

• Sustancias capaces de formar atmósferas explosivas: Las sustancias inflamables se consideran sustancias capaces de formar atmósferas explosivas a no ser que el análisis de sus propiedades demuestre que, mezcladas con el aire, no son capaces por sí solas de propagar una explosión.

• Sustancia inflamable: Sustancia en forma de gas, vapor, líquido, sólido o sus mezclas, susceptible de sufrir una reacción exotérmica con aire tras la ignición.

• Tamaño de partícula: Diámetro nominal de una partícula de polvo.

• Técnicamente estanco: Las partes de una instalación son técnicamente estancas cuando no se detectan fugas en la vigilancia o control de la estanqueidad apropiada para el uso previsto, pero no pueda excluirse del todo fugas pequeñas y raras de sustancias inflamables.

• Temperatura de ignición: Temperatura más baja de una superficie caliente, obtenida en condiciones de ensayo determinadas, a la que se puede producir la ignición de una sustancia combustible en forma de mezcla de gas, vapor o polvo con aire.

• Temperatura máxima admisible de superficie: Temperatura máxima admisible de una superficie obtenida tras deducir de la temperatura de encendido o de combustión cierto valor de temperatura previamente fijado.

• Temperatura máxima de servicio: Es la temperatura máxima alcanzada cuando un equipo o sistema de protección está operando en las condiciones de operación normal.

• Temperatura mínima de ignición de una atmósfera explosiva: Temperatura de ignición de un gas combustible o de un vapor de un líquido combustible, o temperatura mínima de ignición de una nube de polvo, en condiciones de ensayo determinadas.

• Temperatura mínima de ignición de una capa de polvo: Temperatura más baja de una superficie caliente a la que se produce la ignición en una capa de polvo, en condiciones de ensayo determinadas.

• Temperatura mínima de ignición de una nube de polvo: Temperatura más baja de una superficie caliente sobre la que se produce la ignición de la mezcla más inflamable del polvo con aire, en condiciones de ensayo determinadas.

• Tipo de protección contra ignición: Medidas particulares adoptadas en equipos de trabajo para evitar la ignición de una atmósfera explosiva ambiental.

• Velocidad máxima de aumento de la presión ((dp/dt)máx): Valor máximo del incremento de presión por unidad de tiempo, obtenido en un recipiente cerrado durante las explosiones de todas las atmósferas explosivas de la sustancia combustible, en condiciones de ensayo específicas.

1.6- Actividades afectadas

La normativa ATEX (ver Anexo A.5 Reglamentación aplicable) se ha de cumplir en toda instalación donde se lleve a cabo labores de manipulación de sustancias inflamables, y que pueden dar lugar a la formación de Atmósferas Explosivas peligrosas y que, por ello, están expuestas a riesgos de explosión.

A efectos de aplicación de las prescripciones incluidas en este tutorial, se consideran emplazamientos con riesgo de explosión todos aquellos en los que se fabriquen, procesen, manipulen, traten, utilicen o almacenen sustancias sólidas, líquidas o gaseosas susceptibles de inflamarse o de hacer explosión.

A continuación se enumera una lista no exhaustiva de actividades que se ven afectadas por los riesgos de explosión:

a) Industria química

En la industria química se transforman y emplean gases, líquidos y sólidos inflamables en multitud de procesos. En estos procesos pueden formarse mezclas explosivas.

b) Industria farmacéutica

En la producción farmacéutica a menudo se emplean alcoholes como disolventes. También pueden utilizarse sustancias sólidas activas y auxiliares explosivas, como por ejemplo, lactosa, vitaminas, paracetamol, etc.

c) Refinerías

Los hidrocarburos manejados en las refinerías son todos ellos inflamables y, según su punto de inflamación, pueden provocar atmósferas explosivas incluso a temperatura ambiente. El entorno de los equipos de transformación petrolífera casi siempre se considera zona con riesgo de explosión.

d) Empresas de tratamiento de aguas residuales

Los gases de digestión generados en el tratamiento de aguas residuales en depuradoras pueden formar mezclas explosivas gas/aire. Los lodos secos también son explosivos.

e) Compañías de suministro de gas

En caso de escapes de gas natural por fugas o similar pueden formarse mezclas explosivas gas/aire.

f) Industria de trabajo de la madera

En el trabajo de piezas de madera se generan polvos de madera que pueden formar mezclas explosivas polvo/aire en filtros o en silos.

g) Talleres de pintura y esmaltado

La neblina de pulverización que se forma en el esmaltado de superficies con pistolas de pintura en cabinas de lacado, al igual que los vapores de disolventes liberados, puede provocar una atmósfera explosiva en contacto con el aire. Los pigmentos pulverulentos pueden ser muy explosivos.

h) Industrias agropecuarias

En algunas explotaciones agrícolas se utilizan instalaciones de generación de biogás. En caso de fugas, pueden formarse mezclas explosivas biogás/aire. Las deshidratadoras de forraje, descascarilladoras, silos de grano y otras instalaciones similares generan atmósferas explosivas.

i) Fabricación de piezas de metales ligeros y talleres de carpintería metálica

En la fabricación de piezas de moldeo metálicas, su tratamiento de superficie (amolado) puede generar polvos metálicos explosivos, sobre todo en el caso de metales ligeros (Aluminio, Magnesio, etc.). Estos polvos metálicos pueden provocar riesgos de explosión en separadores y otras operaciones.

j) Industria alimentaria

El transporte y almacenamiento de harinas, granos y derivados pueden generar polvos explosivos. Si éstos se aspiran y separan en filtros, puede aparecer una atmósfera explosiva en el filtro.

k) Compañías productoras de energía

Con el transpore, la molienda y el secado de carbones troceados, no explosivos por su tamaño, se generan polvos de carbón que sí pueden formar mezclas explosivas polvo/aire. Las biomasas y otros combustibles sólidos son explosivos. La refrigeración con H2 de los alternadores también implica riesgo de explosión.

l) Vertederos e ingeniería civil

En los vertederos pueden formarse gases inflamables. Para evitar que éstos escapen de manera incontrolada y puedan llegar a encenderse, se requieren importantes medidas técnicas. Los residuos sólidos urbanos generan polvo explosivo. En túneles mal ventilados, sótanos, etc., también puede existir el riesgo de acumularse gases inflamables de fuentes diversas.

m) Industrias de reciclado de residuos

El tratamiento de residuos reciclables puede entrañar riesgos de explosión, por ejemplo, por envases no vaciados por completo de su contenido de gases, o líquidos inflamables, o por polvos de papel o materias plásticas.

2- Evaluación de los riesgos de explosión

2.1- Generalidades

Para dejar constancia que se cumplen con los niveles exigibles de seguridad en cualquier instalación, es necesario establecer métodos adecuados de trabajo que evalúen si existe algún tipo de riesgo en la instalación, que puedan dar lugar a la formación de atmósferas explosivas peligrosas y a la posible aparición simultánea de fuentes de ignición efectivas. Para la evaluación del riesgo de explosión en toda instalación, habrá que tener en cuenta los siguientes factores:

• identificación de posibles peligros;

• determinar si se dan las circunstancias para producir la atmósfera explosiva y la cantidad implicada;

• identificar la presencia y la posibilidad de existir fuentes de ignición que sean capaces de producir la ignición de la atmósfera explosiva;

• determinar los efectos posibles de una explosión;

• estimar el riesgo;

• establecer medidas preventivas para reducir este riesgo.

Por otro lado, en cualquier tipo de instalación, para que pueda producirse en ella una explosión con efectos peligrosos, deben ocurrir las cuatro condiciones simultáneas siguientes:

• elevado grado de dispersión de las sustancias inflamables;

• concentración de las sustancias inflamables en oxígeno dentro de sus límites de explosividad combinados;

• cantidad peligrosa de atmósfera explosiva;

• fuente de ignición efectiva.

La evaluación de riesgos va a estar relacionada muy directamente con la clasificación de áreas (que se verá en el apartado 3 de este tutorial), además de determinar la posibilidad de presencia y activación de los potenciales focos de ignición o activación de la explosión.

Así, para que se pueda desarrollar un método adecuado que evalúe los riesgos específicos de las atmósferas explosivas, será necesario determinar y tener en cuenta los siguientes principios generales:

1.- la probabilidad de formación y la duración de las atmósferas explosivas (de evidente relación con el resultado de la clasificación de áreas);

2.- la probabilidad de la presencia y de la activación de los potenciales focos de ignición en dichas áreas, incluidas las descargas electrostáticas;

3.- la tipología de las instalaciones, las sustancias empleadas, y la naturaleza de los procesos que se desarrollen (y sus posibles interacciones);

4.- las proporciones de los efectos previsibles.

2.2- Formación y duración de atmósferas explosivas

En general, la creación de una atmósfera explosiva en cualquier instalación depende de los factores siguientes:

• la presencia de una sustancia inflamable;

• el grado de dispersión de la sustancias inflamable (por ejemplo, gases, vapores, nieblas, polvos);

• la concentración de la sustancia inflamable en el aire dentro del rango de explosión;

• la cantidad de atmósfera explosiva suficientemente para dar lugar a lesiones o daños por la ignición.

Por tanto, para que se forme una explosión, es necesaria la presencia de sustancias inflamables en la instalación o instalaciones que se estén evaluando.

De una manera general, deben considerarse inflamables todas las sustancias capaces de sufrir una reacción de oxidación. Esto incluye:

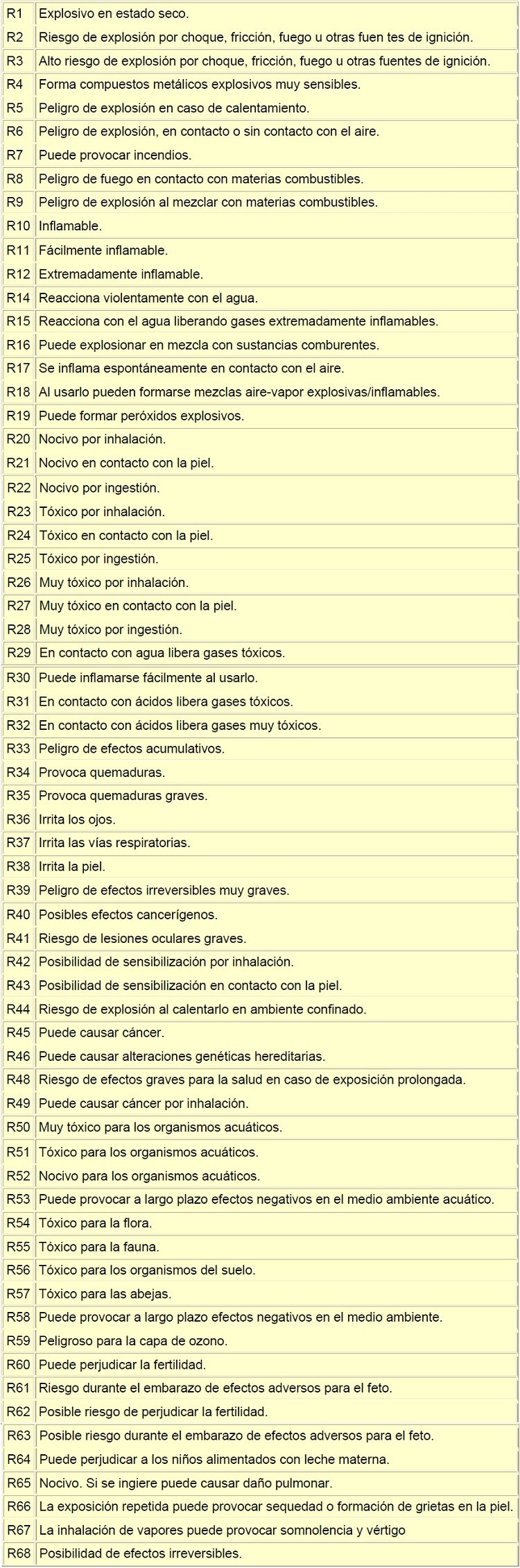

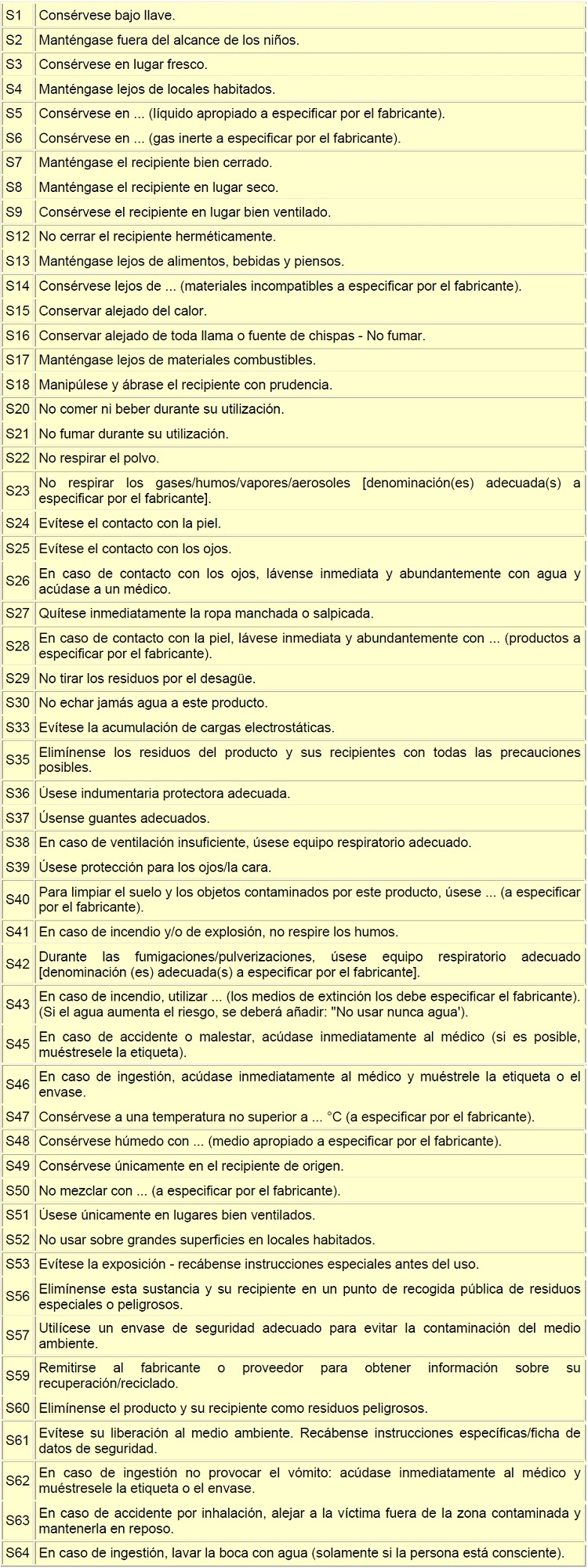

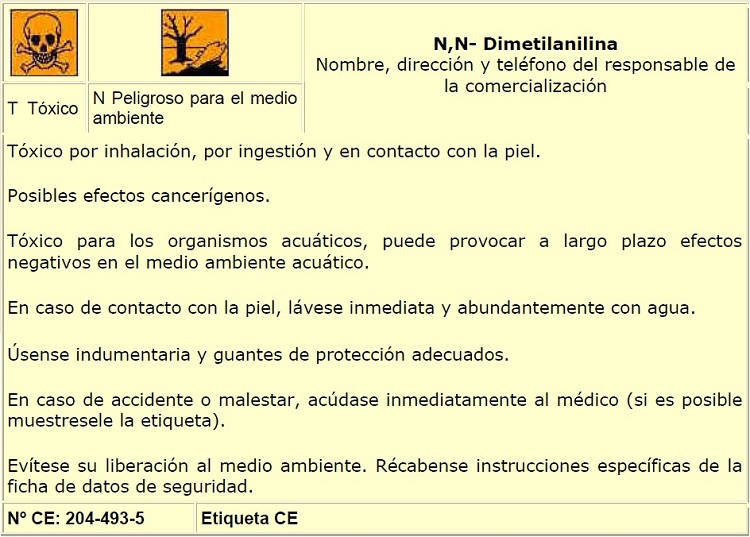

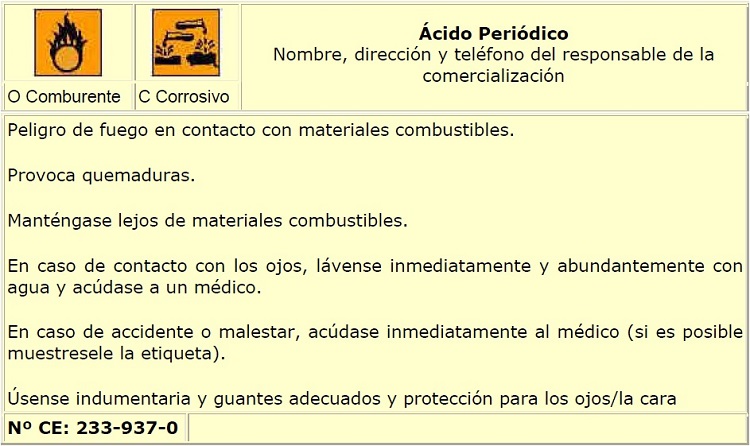

• todas las sustancias que con arreglo a la Directiva “sustancias peligrosas” 67/548/CEE están clasificadas y marcadas como:

- inflamables (R10),

- fácilmente inflamables (F ó R 11/R15/R17),

- sumamente inflamables (F+ ó R12).

• todas las demás sustancias y preparaciones (aún) sin clasificar pero que cumplen los correspondientes criterios de inflamabilidad o que, en general, deban considerarse inflamables.

A continuación, se citan algunos ejemplos de sustancias inflamables:

• Gases y mezclas de gases inflamables:

- Gas licuado (butano, buteno, propano, propeno)

- Gas natural

- Gases de combustión (p.ej. monóxido de carbono o metano)

- Sustancias químicas gaseosas (p.ej. acetileno, óxido de etilénico o cloruro de vinilo)

• Líquidos inflamables:

- Disolventes

- Carburantes

- Crudos de petróleo

- Aceites combustibles

- Aceites lubricantes

- Aceites usados

- Lacas

- Sustancias químicas hidrosolubles y no hidrosolubles

• Polvos de sólidos inflamables:

- Carbón

- Madera

- Alimentos para consumo humano o animal (por ejemplo, azúcar, harina o cereales)

- Materias sintéticas

- Metales

- Productos químicos

En estas circunstancias, si se alcanza el necesario grado de dispersión y al mismo tiempo la concentración de sustancias inflamables en el aire se halla dentro de sus límites de explosividad, entonces se está en presencia de una atmósfera potencialmente explosiva.

Para la evaluación de los riesgos de explosión, se deberán tener en cuenta las siguientes propiedades de las sustancias y sus posibles estados de elaboración, en función de las siguientes circunstancias:

• Gases y mezclas de gases inflamables:

- Los límites de explosividad inferior y superior

- Las concentraciones máximas (en su caso, también las mínimas) de sustancias inflamables generadas o reinantes durante la manipulación.

• Líquidos inflamables:

- Los límites de explosividad inferior y superior de los vapores

- El límite de explosividad inferior de las nieblas

- El punto de ignición

- La temperatura de elaboración o ambiental

- La forma de trabajar con un líquido (por ejemplo, pulverización, inyección y dispersión de un chorro líquido, evaporación y condensación)

- Utilización de un líquido con presiones elevadas (por ejemplo, en sistemas hidráulicos)

- Las concentraciones máximas (en su caso, también las mínimas) de sustancias inflamables generadas o reinantes durante la manipulación de éstas (sólo en el interior de aparatos o instalaciones)

• Polvos de sustancias sólidas inflamables:

- Presencia o formación de mezclas polvo/aire o de depósitos de polvo. Ejemplos: molienda o cribado; transporte, llenado o vaciado; secado

- Las concentraciones máximas de sustancias inflamables generadas o reinantes durante la manipulación de éstas en comparación con el límite inferior de explosividad

- Límites de explosividad inferior y superior

- Composición granulométrica (importa la granulometría inferior a 500 μm), humedad, punto de carbonización.

En caso que sea posible la formación de una atmósfera explosiva, deberá determinarse en qué punto del lugar de trabajo o de la instalación puede producirse, al objeto de limitar el potencial riesgo. También en este caso deberán observarse las propiedades de las sustancias y las especificaciones de la instalación, de los procesos y del entorno que rodea:

• Gases y vapores:

- Densidad relativa respecto del aire, pues cuanto mayor sea el peso de los gases y vapores, tanto más deprisa descenderán y se irán mezclando progresivamente con el aire disponible, para acabar estancados en fosas, hoyos, canales y pozos

- Todo movimiento del aire circundante (corriente natural, caminar de personas, convección térmica) puede acelerar considerablemente la mezcla de los gases con el aire

• Líquidos y nieblas:

- Índice de evaporación, que determina la cantidad de atmósfera explosiva que va a formarse a una temperatura determinada

- Tamaño del área de evaporación y temperatura de trabajo, por ejemplo, en la nebulización o inyección de líquidos

- Sobrepresión que provoca la liberación de líquidos pulverizados en el ambiente y la formación de nieblas explosivas

• Polvos:

- Aparición de polvo levantado, por ejemplo, en filtros, durante el transporte en recipientes, en puntos de trasiego o en el interior de secadores

- Formación de depósitos de polvo, especialmente en superficies horizontales o ligeramente inclinadas, y arremolinamiento de polvos

- Granulometría.

Por último, en la probabilidad de formación de atmósferas explosivas, también deberán tenerse en cuenta las circunstancias locales y operativas siguientes:

• Modo de manipulación de las sustancias con confinamiento hermético de gases, líquidos y polvo o en aparatos abiertos, por ejemplo, en la carga y el vaciado

• Posibilidad de derrame de sustancias por válvulas, compuertas, conexiones de tubería, etc.

• Condiciones de aportación y extracción de aire y otros aspectos de la configuración del local

• Cabe prever la presencia de sustancias o mezclas combustibles en aquellas áreas donde no llega la ventilación, por ejemplo, en zonas no ventiladas situadas por debajo del nivel del suelo como fosas, canales y pozos.

2.3- Presencia y activación de focos de ignición

El análisis de los posibles focos de ignición se debe centrar, no sólo en las fuentes de ignición de origen eléctrico, sino también en las de tipo mecánico, así como las motivadas por la electricidad estática (por ejemplo, la originada en la ropa de trabajo), así como las derivadas de puntos calientes y otras derivadas de comportamientos humanos (trabajos de mantenimiento, fundamentalmente).

Las fuentes de ignición a considerar serán, según la norma EN 1127-1, las siguientes:

• Superficies calientes

• Llamas y gases calientes

• Chispas generadas de forma mecánica

• Chispas eléctricas

• Corrientes eléctricas de dispersión

• Protección contra la corrosión catódica

• Electricidad estática

• Rayos

• Campos electromagnéticos

• Radiaciones electromagnéticas

• Radiaciones ionizantes

• Ultrasónicos

• Ondas de choque de compresión adiabática

• Flujos de gas y reacciones químicas

3- Clasificación de áreas

3.1- Generalidades

La clasificación de áreas es una técnica de análisis de riesgos que ayuda a determinar el alcance del riesgo de una instalación frente a una explosión, ya sea en la fase de diseño o durante la operación de las instalaciones.

Las áreas de riesgo se clasificarán en zonas teniendo en cuenta la frecuencia con que se produzcan atmósferas explosivas y su duración. Del resultado de esta clasificación dependerá el alcance de las medidas que deban adoptarse.

A efectos de esta clasificación, se procederá a exponer los siguientes conceptos y definiciones:

• Áreas de riesgo: aquellas en las que puedan formarse atmósferas explosivas en cantidades tales que resulte necesaria la adopción de precauciones especiales para proteger la seguridad y la salud de las personas.

• Áreas que no presentan riesgos: aquellas en las que no cabe esperar la formación de atmósferas explosivas en cantidades tales que resulte necesaria la adopción de precauciones especiales.

• Condiciones normales de explotación: la utilización de las instalaciones de acuerdo con sus especificaciones técnicas de funcionamiento.

• Sustancias inflamables o combustibles: aquellas que sean capaces de formar atmósferas explosivas, a no ser que el análisis de sus propiedades demuestre que, mezcladas con el aire, no son capaces por sí solas de propagar una explosión.

• Las capas, depósitos y acumulaciones de polvo inflamable deben considerarse como cualquier otra fuente capaz de formar atmósferas explosivas.

Las áreas con riesgo de explosión se clasificarán en función de la sustancia tratada o almacenada, ya que para cada uno de ellos, el riesgo de explosión adquiere unas características propias.

3.2- Zonas para gases y vapores

Deberá prestarse especial atención a los siguientes emplazamientos y lugares donde puede existir riesgo de explosión, debido a la posibilidad de producirse la acumulación de gases y vapores:

- lugares donde se trasvasen líquidos volátiles inflamables,

- garajes y talleres de reparación de vehículos,

- interiores de cabinas de pintura donde se utilizan pistolas de pulverización,

- zonas próximas a los locales donde se realicen operaciones de pinturas cuando se empleen disolventes inflamables,

- los secaderos o los compartimentos para la evaporación de disolventes inflamables,

- locales con depósitos de líquidos inflamables abiertos o que se puedan abrir,

- locales en que existan extractores de grasas y aceites que utilicen disolventes inflamables,

- los lugares de las lavanderías y tintorerías en los que se empleen líquidos inflamables,

- instalaciones donde se produzcan, manipulen, almacenen o consuman gases inflamables,

- salas de bombas y/o compresores para gases o líquidos inflamables,

- los interiores de refrigeradores y congeladores en los que se almacenen materias inflamables en recipientes abiertos fácilmente perforables o con cierres poco consistentes.

• Zona 0:

Área de trabajo en la que una atmósfera explosiva consistente en una mezcla con aire de sustancias inflamables en forma de gas, vapor o niebla está presente de modo permanente, o por un período de tiempo prolongado, o con frecuencia.

Ejemplo: por regla general, las condiciones de la zona 0 sólo se dan en el interior de recipientes o instalaciones (evaporadores, recipientes de reacción, etc.), aunque también pueden presentarse cerca de respiraderos y otras aberturas.

• Zona 1:

Área de trabajo en la que es probable, en condiciones normales de explotación, la formación ocasional de una atmósfera explosiva consistente en una mezcal con aire de sustancias inflamables en forma de gas, vapor o niebla.

Ejemplo: se incluyen aquí las áreas de proximidad inmediata de la zona 0; la proximidad inmediata de bocas de carga; la proximidad inmediata de aparatos o conductos frágiles de vidrio, cerámica o similar, salvo si el contenido es insuficiente para formar una atmósfera explosiva peligrosa; la proximidad inmediata de prensaestopas insuficientemente herméticos (por ejemplo, en bombas y compuertas correderas); o el interior de instalaciones como evaporadores o recipientes de reacción.

• Zona 2:

Área de trabajo en la que no es probable, en condiciones normales de explotación, la formación de una atmósfera explosiva consistente en una mezcla con aire de sustancias inflamables en forma de gas, vapor o niebla o en la que, en caso de formarse, dicha atmósfera explosiva sólo permanece durante breves períodos de tiempo.

Ejemplo: las áreas que rodean las zonas 0 ó 1, entre otras.

3.3- Zonas para polvos

Deberá prestarse especial atención a los siguientes emplazamientos y zonas donde puede existir riesgo de explosión, debido a la posibilidad de producirse la acumulación de partículas de polvo:

- zonas de trabajo de plantas de manipulación y almacenamiento de cereales,

- las salas que contienen molinos, pulverizadores, limpiadoras, descascarilladoras, transportadores o bocas de descarga, depósitos o tolvas, mezcladores, básculas automáticas o de tolva, empaquetadoras, cúpulas o bases de elevadores, distribuidores, colectores de polvo o de productos (excepto los colectores totalmente metálicos con ventilación al exterior) y otras máquinas o equipos similares productores de polvo en instalaciones de tratamiento de grano, de almidón, de molturación de heno, de fertilizantes, etc.,

- plantas de pulverización de carbón, manipulación y utilización subsiguiente,

- plantas de coquización,

- plantas de producción y manipulación de azufre,

- zonas de trabajo en las que se producen, procesan, manipulan, empaquetan o almacenan polvos metálicos de materiales ligeros,

- zonas de tratamiento de textiles, como algodón, etc.,

- los almacenes y muelles de expedición, donde los materiales productores de polvo se almacenan o manipulan en sacos o contenedores,

- los demás emplazamiento similares en los que pueda estar presente polvo en el aire y en condiciones normales de servicio, en cantidad suficiente para producir mezclas explosivas o inflamables,

- Algunos otros ejemplos de materiales que originan polvo combustible son el aluminio, magnesio, titanio, vanadio, antimonio, azufre, ajo, almendra, arroz, azúcar, cacao, celulosa, esparto, resina, etc.

• Zona 20:

Área de trabajo en la que una atmósfera explosiva en forma de nube de polvo combustible en el aire está presente de forma permanente, o por un período de tiempo prolongado, o con frecuencia.

Ejemplo: estas condiciones suelen darse únicamente en el interior de recipientes, tuberías, aparatos, etc. Por regla general, el interior de instalaciones de molinos, secadoras, mezcladoras, tuberías de transporte, silos, etc. Sólo se incluye aquí si en ellos se forman mezclas explosivas pulverulentas en cantidades peligrosas de manera permanente, prolongada o frecuente.

• Zona 21:

Área de trabajo en la que es probable la formación ocasional, en condiciones normales de explotación, de una atmósfera explosiva en forma de nube de polvo combustible en el aire.

Ejemplo: se incluyen aquí, entre otras áreas, las situadas en el entorno inmediato de estaciones de desempolvado o puestos de trasiego y zonas en las que se forman capas de polvo y en las que, en condiciones normales de explotación, ocasionalmente se forman concentraciones explosivas de polvo inflamable mezclado con aire.

• Zona 22:

Área de trabajo en la que no es probable, en condiciones normales de explotación, la formación de una atmósfera explosiva en forma de nube de polvo combustible en el aire o en la que, en caso de formarse, dicha atmósfera explosiva sólo permanece durante un breve período de tiempo.

Ejemplo: pueden incluirse aquí, entre otras, las áreas en torno a instalaciones que contienen polvo, cuando puedan producirse fugas de polvo por puntos no estancos que formen depósitos de polvo en cantidades peligrosas.

Como orientación para la anterior clasificación por zonas, se podría utilizar la siguiente tabla explicativa:

ZONA |

PRESENCIA DE ATMÓSFERA EXPLOSIVA |

|

GAS |

POLVO |

|

0 |

20 |

De forma continuada o durante largos períodos |

1 |

21 |

Ocasionalmente |

2 |

22 |

Pocas veces o durante períodos cortos |

Nota: No constituyen áreas de riesgo aquellas en las que se transportan sustancias inflamables sólo en tuberías que siempre se mantienen técnicamente estancas.

Nota: El polvo inflamable depositado entraña un potencial de explosión considerable. Los depósitos de polvo pueden acumularse en cualquier superficie de un área de trabajo. El polvo depositado puede quedar en suspensión a consecuencia de una explosión primaria y provocar gran número de explosiones en cadena de efectos devastadores.

4- Prevención y protección contra explosiones

4.1- Generalidades

Si se presenta la posibilidad de poder formarse una atmósfera explosiva peligrosa en una instalación, entonces se hace necesario adoptar medidas de carácter técnico y/u organizativo contra explosiones.

Aunque en primer lugar, habrá que intentar prevenir la aparición de una atmósfera explosiva, si no es posible por entero esta opción, entonces el riesgo de explosión se puede suprimir o reducir aplicando principios de prevención (por ejemplo, medidas que eviten las fuentes de ignición efectivas) o de protección (por ejemplo, medidas de protección constructivas), o mediante una combinación de dichos principios.

4.2- Medidas técnicas de protección contra explosiones

Se entiende por medidas técnicas de protección contra explosiones, aquellas que:

1. impiden la formación de atmósferas explosivas peligrosas,

2. evitan la ignición de atmósferas explosivas peligrosas, o

3. atenúan los efectos de explosiones hasta asegurar la salud y seguridad de las personas.

En todo caso, como norma primera, la prevención de atmósferas explosivas peligrosas siempre deberá ir por delante de las demás medidas de protección contra explosiones.

I) PREVENCIÓN DE ATMÓSFERAS EXPLOSIVAS PELIGROSAS:

En un primer lugar, entre las medidas de prevención que puedan evitar en lo posible la aparición de atmósferas explosivas, se recomiendan establecer las siguientes:

>> Sustitución de las sustancias inflamables:

La formación de atmósferas explosivas peligrosas puede prevenirse evitando o reduciendo el uso de sustancias inflamables.

Ejemplos:

- sustitución de productos disolventes o de limpieza inflamables por soluciones acuosas,

- aumentar el tamaño de partícula de las sustancias utilizadas, de manera que no puedan formarse mezclas explosivas,

- humectación del polvo o la utilización de productos pastosos, de manera que no pueda producirse una suspensión de polvo.

>> Limitación de la concentración:

Los gases y polvos sólo tienen capacidad de explosión dentro de ciertos límites de concentración en mezcla con aire.

En determinadas condiciones operativas y ambientales es posible mantenerse fuera de estos límites de explosividad. En este caso, no habrá riesgo de explosión si se garantiza el cumplimiento seguro de estas condiciones.

En recipientes e instalaciones cerradas suele resultar relativamente fácil mantener la concentración de gases y vapores fuera de los límites de explosividad.

>> Inertización:

La formación de atmósferas explosivas peligrosas puede evitarse diluyendo el oxígeno del aire en el interior de instalaciones o el combustible con sustancias que no sean químicamente reactivas (sustancias inertes), lo que se denomina inertización.

Aspectos a tener en cuenta para el dimensionado de esta medida de seguridad:

- Conocer la concentración máxima de oxígeno (la concentración límite en oxígeno) o la concentración máxima admisible de combustible.

- Prever un margen de seguridad amplio, si existe la posibilidad de que la concentración de oxígeno varíe con rapidez o difiera mucho en distintas partes de la instalación.

- Considerar los posibles fallos de manipulación y defectos en los equipos.

- Considerar el lapso de tiempo necesario para que surtan efecto las medidas de protección o las funciones de emergencia tras su accionamiento.

Ejemplos:

- Como sustancias inertes gaseosas suele emplearse nitrógeno, dióxido de carbono, gases nobles, gases de combustión y vapor de agua.

- Como sustancias inertes pulverulentas cabe citar, por ejemplo, el sulfato de cal, el fosfato amónico, el bicarbonato sódico, la cal natural en polvo, etc.

>> Prevención o reducción de la formación de atmósfera explosiva en las inmediaciones de instalaciones:

La formación de una atmósfera explosiva peligrosa fuera de las instalaciones debería prevenirse en la medida de lo posible mediante:

- Utilización de instalaciones cerradas (aislamiento hermético de las partes de la instalación).

- Diseño de instalaciones según las condiciones de funcionamiento previsibles (mantenimiento periódico).

Si no resulta posible prevenir la fuga de sustancias inflamables, se puede evitar la formación de atmósferas explosivas peligrosas mediante una ventilación adecuada.

>> Ventilación:

Para valorar la eficacia de ventilación, habrá que tener en cuenta lo siguiente:

a) Gases, vapores y nieblas:

Para dimensionar la ventilación de gases, vapores y nieblas es necesario estimar lo siguiente:

- cantidad máxima (caudal) de los gases, vapores y nieblas que pudieran escapar, y

- conocer la localización de la fuente y las condiciones de su propagación.

b) Polvos:

Las medidas de ventilación en el caso de polvos sólo suelen deparar una protección suficiente en las siguientes condiciones:

- si el polvo es aspirado en el punto en que se genera, y

- si al mismo tiempo se previenen de manera fiable los depósitos de polvo peligrosos.

En condiciones operativas favorables, la ventilación suficientemente fuerte puede reducir la probabilidad de que se forme una atmósfera explosiva peligrosa o reducir las dimensiones de los ámbitos con riesgo de explosión (zonas).

En condiciones operativas desfavorables, se recomienda efectuar controles por muestreo de las concentraciones que se forman en diferentes puntos y momentos.

>> Utilización de aparatos detectores avisadores de gas:

La vigilancia de la concentración en el entorno de instalaciones puede efectuarse mediante el empleo de detectores de gas.

Los detectores de gas deben estar autorizados para su utilización en atmósferas potencialmente explosivas con arreglo a la normativa imperante (R.D. 400/1996 para el caso de España) en lo que respecta a su seguridad como aparato eléctrico, y llevar la marca correspondiente.

Se establecerá unos períodos de calibración y mantenimiento de los aparatos para asegurar su correcto funcionamiento, según indique el fabricante.

A continuación se indicará ciertas condiciones a tener en cuenta en la utilización de detectores de gas:

- Conocimiento suficiente de las sustancias previsibles, ubicación de sus fuentes, sus intensidades máximas de emisión y sus condiciones de propagación.

- Capacidad de funcionamiento del aparato acorde con las condiciones de utilización, particularmente en lo que respecta al tiempo de reacción, umbral de reacción y sensibilidad a las interferencias.

- Prevención de estados peligrosos en caso de fallar alguna función del detector avisador de gas (fiabilidad).

- Posibilidad de registrar con rapidez y seguridad suficientes las mezclas previsibles mediante la selección adecuada del número y ubicación de los puntos de medición.

- Conocimiento de la zona expuesta al riesgo de explosión hasta que surtan efecto las medidas de seguridad activadas por el aparato. En las zonas inmediatamente contiguas (en función de los puntos anteriores) es necesario evitar las fuentes de ignición.

- Impedir de manera suficientemente segura que la activación de las medidas de seguridad forme una atmósfera explosiva peligrosa en las zonas situadas más allá de la proximidad inmediata, y prevenir otros riesgos por activación errónea.

II) PREVENCIÓN DE LAS FUENTES DE IGNICIÓN:

Cuando la formación de una atmósfera explosiva peligrosa no pueda impedirse, habrá entonces que prevenir su ignición.

La prevención de la ignición de una atmósfera explosiva puede conseguirse con medidas de protección que evitan o reducen la probabilidad de aparición de fuentes de ignición.

Para valorar el alcance de las medidas de protección, las áreas de riesgo deberán clasificarse en zonas en función de la probabilidad de que una atmósfera explosiva peligrosa coincida en el tiempo y en el espacio con una fuente de ignición.

Para determinar las medidas de protección eficaces, en primer lugar deberán conocerse los diferentes tipos de fuentes de ignición y su modo de acción.

La envergadura de las medidas de protección dependerá de la probabilidad de aparición de una atmósfera explosiva peligrosa (clasificación en zonas de riesgo).

Para determinar el alcance de las medidas de protección deberá tenerse en cuenta lo indicado en el siguiente cuadro, aplicable para toda fuente de ignición:

Clasificación |

Las fuentes de ignición deben prevenirse de manera segura en caso de: |

0 ó 20 |

- funcionamiento sin avería (condiciones de explotación normales), |

1 ó 21 |

- funcionamiento sin avería (condiciones de explotación normales) y |

2 ó 22 |

- funcionamiento sin avería (condiciones de explotación normales) |

La norma europea EN 1127-1 distingue trece fuentes de ignición posibles, a saber:

1. Superficies calientes

2. Llamas y gases calientes

3. Chispas de origen mecánico

4. Material eléctrico

5. Corrientes eléctricas parásitas, protección contra la corrosión catódica

6. Electricidad estática

7. Rayo

8. Campos electromagnéticos comprendidos en una gama de 9 kHz a 300 GHz

9. Radiacion electromagnetica comprendida en una gama de 300 GHz a 3x1016 Hz o longitudes de onda de 1000 μm a 0,1 μm (rango del espectro optico)

10. Radiación ionizante

11. Ultrasonidos

12. Compresión adiabática, ondas de choque, gases circulantes

13. Reacciones químicas

>> Superficies calientes:

Las atmósferas explosivas pueden encenderse por contacto con superficies calientes cuando la temperatura de una superficie alcance la temperatura de ignición de la atmósfera explosiva.

Si existe la posibilidad de que una atmósfera explosiva entre en contacto con una superficie caliente, deberá mantenerse un determinado margen de seguridad entre la temperatura máxima previsible en la superficie y la temperatura de ignición de la atmósfera explosiva.

Ejemplo:

- Entre las superficies calientes con funcionamiento normal figuran, por ejemplo, las calefacciones, determinados materiales eléctricos, tuberías calientes, etc.

- Entre las superficies calentadas por funcionamiento defectuoso cabe citar, por ejemplo, el sobrecalentamiento por fricción debido a una lubricación insuficiente.

Nota:

- Los depósitos de polvo tienen un efecto aislante y, por lo tanto, obstaculizan la evacuación del calor hacia fuera. Este proceso puede llegar hasta la ignición de la capa de polvo.

>> Llamas y gases calientes:

Las llamas, incluso las muy pequeñas, figuran entre las fuentes de ignición más efectivas.

Tanto las propias llamas como las partículas sólidas incandescentes pueden producir la ignición de una atmósfera explosiva.

En las zonas 0 y 20, las llamas deben excluirse totalmente.

En las zonas 1, 2, 21 y 22, sólo podrán tolerarse las llamas que estén confinadas de manera segura.

Las llamas desnudas ocasionadas por trabajos de soldadura o fumar deben impedirse con medidas organizativas.

>> Chispas de origen mecánico:

En operaciones que implican fricción, choque y abrasión, pueden desprenderse chispas que, a su vez, pueden provocar la ignición de gases y vapores inflamables y de algunas mezclas de niebla o polvo con aire (especialmente mezclas de polvo metálico con aire).

En el polvo depositado las chispas pueden iniciar un fuego latente y éste puede convertirse en la fuente de ignición de una atmósfera explosiva.

También puede producir chispas la penetración de materiales extraños (por ejemplo, piedras o trozos de metal) en aparatos o partes de instalaciones.

>> Reacción química:

En el caso de las reacciones químicas con generación de calor (reacciones exotérmicas), las sustancias pueden calentarse y convertirse en fuentes de ignición.

Este "autocalentamiento" es posible cuando la velocidad de producción de calor es superior a la velocidad de disipación del calor hacia el entorno.

Entre otros parámetros, son decisivos la relación volumen/superficie del sistema reactivo, la temperatura ambiente y el tiempo de permanencia.

A su vez, las sustancias inflamables que puedan haberse formado con la reacción química (por ejemplo, gases o vapores) pueden, en contacto con al aire ambiente, formar una atmósfera explosiva y, de este modo, aumentar considerablemente la peligrosidad de estos sistemas.

>> Material eléctrico:

Las fuentes de ignición posibles en instalaciones eléctricas son las provocadas, incluso con tensiones pequeñas, por chispas eléctricas y por superficies calientes.

En las áreas de riesgo sólo deberá utilizarse material eléctrico que cumpla los requisitos del Anexo II de la Directiva 1999/92/CE. En todas las zonas, el material nuevo deberá seleccionarse con arreglo a las categorías establecidas en la Directiva 94/9/CE.

Conforme al documento de protección contra explosiones, los equipos de trabajo, incluidos los dispositivos de alerta, deberán ser diseñados, manipulados y mantenidos prestando la debida atención a la seguridad.

>> Electricidad estática:

En condiciones operativas habituales pueden producirse descargas en las formas siguientes:

- Descargas de chispas: Pueden producirse por la carga de partes conductoras no conectadas a tierra.

- Descargas en penacho: Pueden producirse en las partes cargadas de material no conductor, entre las que figuran la mayoría de las materias plásticas.

- Descargas en haces deslizantes: Las llamadas descargas en haces deslizantes pueden producirse en procesos de separación muy rápidos, por ejemplo, películas en movimiento sobre rodillos, en operaciones de transporte neumático por tubos o recipientes revestidos de material aislante, o en correas de transmisión.

- Descargas en conos de apilado: Las descargas en conos de apilado pueden producirse, por ejemplo, en el llenado neumático de silos.

Todas estas formas de descarga deberán considerarse capaces de encender la mayoría de los gases y vapores de disolventes, al igual que las mezclas de nieblas o polvos con aire. Las descargas en penacho, en cambio, sólo deberán considerarse como una posible fuente de ignición de polvos altamente inflamables.

>> Medidas de protección importantes que deben observarse en función de la zona:

- poner a tierra los objetos e instalaciones conductoras,

- llevar calzado apropiado en suelos de revestimiento apropiado,

- evitar materiales y partes de escasa conductividad eléctrica,

- reducir las superficies no conductoras, y

- en los procesos de transporte y llenado de polvos, evitar los tubos y recipientes metálicos conductores revestidos por dentro de aislamiento eléctrico.

III) LIMITACIÓN DE LOS EFECTOS DE LAS EXPLOSIONES:

La combinación de medidas preventivas con otras medidas adicionales que limitan los efectos nefastos de las explosiones para las personas permite alcanzar el máximo nivel posible de seguridad.

Junto con las medidas preventivas, es necesario prever también, en caso necesario, medidas adicionales que entren en funcionamiento una vez se haya producido una ignición.

Deberán adoptarse medidas que limiten los efectos de una explosión hasta un nivel inocuo, al menos, en aquellos casos en los que las medidas para prevenir la formación de atmósferas explosivas y las fuentes de ignición no puedan realizarse con la fiabilidad suficiente.

Estas medidas se conciben para limitar los efectos peligrosos de explosiones originadas en el interior de las instalaciones.

En el caso de la detonación, salvo para gases y líquidos en tuberías, no se pueden disponer de elementos que limiten sus consecuencias en el caso de producirse, ya que no se dispone del tiempo de respuesta adecuado, necesario en todo momento de protección, además de que las presiones que se generan son mucho más elevadas.

A la hora de aplicar medidas de protección frente a explosiones en equipos e instalaciones, es necesario determinar previamente unos puntos básicos para definir qué sistema es posible aplicar, siendo los datos más usualmente requeridos los siguientes:

- Severidad de la explosión, es decir, la velocidad máxima con que se incrementa la presión y la presión máxima alcanzable.

- Concentración mínima que se requiere para que se produzca la explosión.

- Concentración mínima de oxígeno requerida.

- Mínima energía requerida para que se produzca la ignición.

Figuran entre tales medidas de protección frente a explosiones las siguientes:

• venteo o alivio de la presión;

• supresión de la explosión;

• prevención de la propagación de las llamas y de la explosión (aislamiento e interrupción de la explosión).

Además, pueden adoptarse asimismo medidas estructurales y constructivas como, por ejemplo, muros antideflagración.

Al determinar las medidas de protección constructiva se deberán optar por aparatos y sistemas de seguridad que corresponden a los requisitos del R.D. 400/1996.

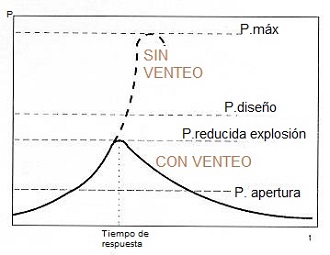

>> Sistema de venteo o alivio de presión:

El sistema de venteo comprende en sentido amplio todo aquello que, durante la formación o tras cierto desarrollo de una explosión, sirve para abrir momentánea o permanentemente hacia una dirección segura la instalación, inicialmente cerrada, en la que se lleva a cabo la explosión si se alcanza la presión de respuesta de un dispositivo de descarga.

Es un método de protección basado en la apertura de unos paramentos débiles en las paredes de una planta o equipo al principio del desarrollo de una explosión, de forma que la fuerza principal de la explosión se disipa en el aire y el aumento de presión se limita a un nivel aceptable.

El sistema de venteo o alivio de la presión que se genera durante la explosión tiene por objeto limitar su crecimiento a valores inferiores a los de diseño de la instalación o el equipo, es decir, impedir que la instalación o el equipo se vea solicitado más allá de su resistencia a la explosión.

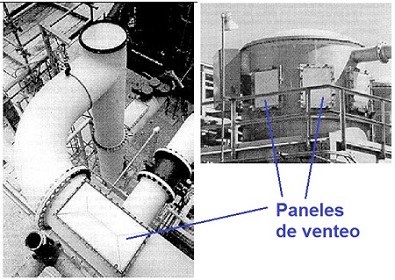

El venteo o alivio de presión se realiza disponiendo en los equipos unas membranas ligeras (paneles de ruptura), con una presión de ruptura predeterminada, las cuales son capaces de actuar casi instantáneamente, de forma predecible y sin resistencia frente a la presión.

Entre los tipos de paramentos débiles de venteo, empleados para el venteo de equipos de proceso y de locales de trabajo, se encuentran los siguientes:

- panel ligero pero rígido,

- paneles de ruptura,

- puertas de explosión con bisagras,

- venteos reversibles.

Entre las ventajas que presentan los paneles o membranas de ruptura están las siguientes:

- Indicadores de ruptura del panel y posibilidad de conexión a otros sistemas de seguridad del proceso.

- Conexión a tierra, en prevención de la electricidad estática.

- Aislamiento, para aquellas instalaciones que estén aisladas térmicamente, y con ello evitar la pérdida de calor y la condensación.

- Aplicaciones higiénicas en alimentación y farmacia.

Si se aplica la medida de protección “venteo o alivio de presión”, es necesario asegurar que las partes de la instalación situadas en los tramos anteriores y posteriores se desconecten en caso de explosión.

Estos sistemas deberán ir completados mediante dispositivos pasivos de aislamiento de la explosión tales como válvulas rotativas, barreras de contención de explosiones, o dispositivos activos tales como inertización, activación de barreras químicas o válvulas de acción rápida.

En cuanto a la ubicación física del sistema de venteo, hay que tener en cuenta que en su funcionamiento no solo se efectúa el alivio de presión, sino que hay salida de quemados, inquemados y llamas, lo que puede ser origen de explosiones secundarias, razón por la cual la salida debe ser dirigida a una zona segura.

El venteo se deberá localizar de forma que evite lesiones al personal y minimice los efectos de incendio y de la onda de explosión.

El cálculo de las necesarias áreas de descarga para instalaciones presupone, entre otras cosas, conocer los parámetros de seguridad de la mezcla.

El venteo resulta inadecuado y no se debe usar si entraña la emisión de sustancias nocivas para las personas o para el medio ambiente (p. ej. sustancias tóxicas).

El accionamiento de los dispositivos de venteo o alivio de explosiones puede provocar efectos considerables en forma de llamas y presiones en la dirección de descarga.

El frente de llama debe tener un acceso libre y sin obstáculos hacia el venteo.

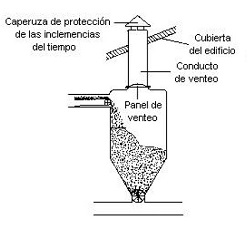

• Conductos de venteo:

Son unas conducciones al exterior para evitar los efectos sobre las personas de los chorros de llama y la onda de choque que salen por el orificio de venteo.

La sección transversal del conducto deberá ser como mínimo la del área de venteo y se instalarán entre el venteo y un lugar exento de peligros.

• Venteo sin llamas:

En aquellas ocasiones en las que no se disponga o no es adecuado dirigir el escape a una zona de seguridad, se deberá disponer de elementos que supriman la salida de llama al producirse la ruptura de la membrana (son los llamados filtros de llamas).

El filtro de llamas se basa en el hecho de que la propagación de una llama puede eliminarse si se disipa su energía. Esto es físicamente realizable si la llama se hace pasar por un intercambiador especialmente diseñado, que haga que la temperatura se reduzca por debajo de la temperatura de ignición de la materia que se trate. En definitiva, un filtro de llamas actúa como un enfriador.

La inclusión del filtro de llamas reduce la capacidad de venteo del panel de ruptura. En este caso, el sistema de venteo de explosiones sin llama, es el conjunto formado por una membrana de ruptura en serie con un filtro de llamas.

La combinación de panel de ruptura y filtro de llamas, permite ventear las instalaciones en áreas cerradas, siempre y cuando se adopten las medidas adecuadas y las sustancias venteadas cumplan determinados requisitos, como por ejemplo, no ser tóxicas.

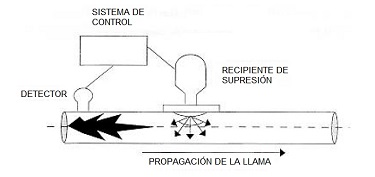

>> Sistema de supresión de la explosión:

Un sistema de supresión de explosiones activo está diseñado para actuar, tras la detección de una combustión incipiente, descargando instantáneamente agentes extintores que apagan la reacción de combustión, evitando así el incremento de la presión en el interior de espacios o recintos industriales por encima de un valor predeterminado.

La limitación y confinamiento de la llama en los primeros estadios de la explosión, contribuye a evitar explosiones en aquellos recintos en los que se opera con equipos, dentro de los cuales es inevitable la deposición de polvo (ejemplos: molinos, quebrantadores, mezcladores, cintas transportadoras, silos, tolvas, elevadores de cangilones, transportadores neumáticos, filtros, ciclones y lechos de secado).

Esta protección hace extensiva su influencia al personal operativo que trabaja en estas áreas.

La técnica de los sistemas supresores de explosión resulta de indudable interés, si se considera que la presión máxima de explosión puede alcanzar valores de hasta 10 bar (manométricos), presiones éstas considerables desde el momento en que gran cantidad de silos no resisten presiones superiores a 0,4 bar.

Su instalación es especialmente útil en aquellos casos en los que el alivio de explosiones por venteo es impracticable, así como en aquellos otros en los que a la explosión en sí se asocian emisiones de gases/vapores/polvos tóxicos o peligrosos en general para el entorno, situaciones éstas que hacen improcedente la instalación de paramentos débiles de venteo.

Estos sistemas constan de un dispositivo sensor que detecta explosiones incipientes (con la colaboración de amplificadores especiales) y de unos extintores presurizados cuyas válvulas son activadas por el sistema sensor.

Esta activación provoca que el medio extintor se inyecte dentro del espacio a proteger y se disperse uniformemente en el intervalo de tiempo más corto posible.

Tal posibilidad reside, precisamente, en la existencia de este intervalo de tiempo, entre el comienzo de la deflagración y la formación de la presión destructora, intervalo éste en el que el sistema de supresión puede entrar en funcionamiento.

En caso de explosión, los dispositivos de supresión de explosiones actúan por inyección rápida de productos de extinción en recipientes e instalaciones para impedir que allí se alcance la presión máxima de explosión.

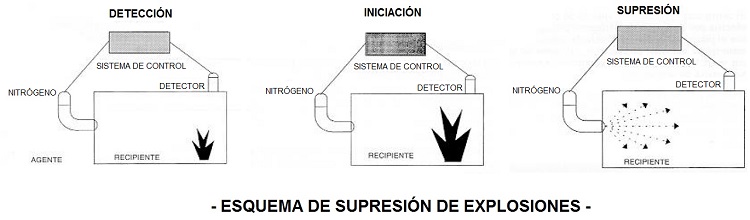

Su funcionamiento se desarrolla en tres etapas fundamentales:

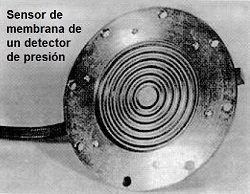

1ª etapa.- Detección:

Se consigue mediante componentes activados por la presión o luz, siendo las condiciones del proceso el que determinan el sistema más apropiado.

Debe ser automática, de forma que se produzca en el primer estadio de la explosión.

Los detectores deben ajustarse de forma que "sepan" discernir entre la presión inherente a la explosión en sí y la debida a otros factores o variables ajenos a aquélla en el ámbito de su funcionalidad.

Los detectores estáticos actúan al alcanzarse un nivel de presión estática prefijado, los dinámicos actúan con la variación de velocidad del aumento de presión.

En aquellos casos en los que la detección de presión no es posible (mezclas de aire y combustible no confinadas), se aprovecha la radiación emitida por toda explosión incipiente, empleándose tubos fotoeléctricos (ultravioletas) o células fotoeléctricas (infrarrojos), con lo que el conjunto puede reaccionar en milisegundos.

Cuando por las características del material y del equipo se requiere detección térmica, entonces se utilizan termopares de alta velocidad de resolución.

2ª etapa.- Iniciación:

Se envía una señal al sistema de control electrónico indicando que se ha detectado un proceso de combustión.

El sistema de control procesa la señal recibida e inicia la secuencia de apertura del recipiente que contiene el agente extintor.

3ª etapa.- Supresión:

Esta etapa la desarrolla el propio detector, junto con el extintor, desencadenándose la rápida difusión del agente extintor a un ritmo más rápido que la propagación de la llama, bien aprovechando la propia fuerza de la explosión, bien mediante la descarga electroexplosiva de un agente sobrepresurizado, con lo que la llama se extingue antes de que los incrementos de presión y temperatura puedan ser destructivos.

Los supresores se instalan dentro de los equipos: tanques, recipientes de procesos químicos, sistemas de recuperación de vapores inflamables, equipos que manipulen o almecenen polvos combustibles, etc., utilizándose los de diseño cilíndrico siempre que se requiera una dispersión uniforme en el interior de aquéllos.

El mecanismo de la supresión en sí es una inhibición química acompañada de enfriamiento, inertización o sofocamiento.

El agente supresor puede ser un líquido vaporizable con el proceso de combustión en cuestión, un producto químico seco o una combinación de los dos anteriores.

Estos sistemas utilizan como agente supresor y en orden decreciente de eficacia: polvo, agua, soluciones de agente humectante, agua con glicerina cuando resulta preciso protección anticongelante y halones 1211 y 1301.

La detección y control del sistema se opera eléctricamente. Es apropiado disponer de un centro de energía suplementario (baterías), ante la eventualidad de un corte en el suministro de energía, a fin de que el sistema permanezca siempre operativo.

Los efectos de una explosión quedan limitados al interior del aparato, contrariamente a lo que ocurre en la descarga de la explosión. Según la ejecución del dispositivo, la sobrepresión por explosión puede reducirse a aproximadamente 0,2 bar.

La implantación de un dispositivo de supresión de explosiones no excluye que, en su caso, deba preverse también la desconexión de las partes de instalación situados en los tramos anteriores y posteriores.

Los dispositivos de supresión de explosiones deben ser controlados y marcados como sistemas de seguridad conforme a la normativa local (R.D. 400/1996 en el caso español).

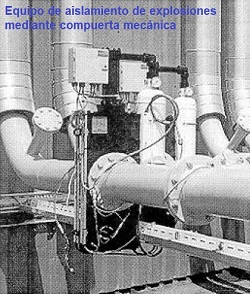

>> Aislamiento e interrupción de la explosión, “desconexión”:

El objetivo de un sistema de aislamiento es evitar la propagación de la explosión a lo largo del proceso, limitando así el efecto al equipo donde se inicio la explosión.

Como se sabe, las explosiones también se propagan a través de tuberías, y en todo proceso es habitual que existan conducciones que intercomunican los equipos, que a su vez pueden terminar en áreas de trabajo de personas.

Así, en caso de producirse una explosión en una parte de la instalación, ésta puede propagarse hacia los tramos anteriores y posteriores y provocar allí otras explosiones.

Las presiones de explosión así generadas pueden rebasar ampliamente la presión máxima de explosión en condiciones normales, e incluso llegar a la destrucción de partes de instalación construidas para resistir a la presión de explosión o al choque de la presión de explosión.

Por tanto, es importante limitar las explosiones posibles a partes de la instalación aisladas. Esto se consigue con el aislamiento e interrupción de la explosión (desconexión) en caso de producirse ésta.

Los sistemas de aislamiento se basan en evitar el avance de las llamas, existiendo varias técnicas para lograr dicho objetivo: