- Tutorial nº 45 -

Soldadura por Arco con

Electrodo Revestido

Índice de contenidos:

1- Introducción

1.1- Generalidades

1.2- Fundamentos

2- Principios del proceso

2.1- Generalidades

2.2- Equipo de soldadura

3- El Revestimiento

3.1- Funciones del revestimiento

3.2- Tipos de revestimientos

4- El electrodo

4.1- Clasificación

4.2- Propiedades y aplicaciones

4.3- Normalización según UNE y AWS

5- Aplicaciones de la soldadura

5.1- En acero

5.2- En materiales especiales

DESARROLLO DEL CONTENIDO

1- Introducción

1.1- Generalidades

La técnica de la soldadura por arco eléctrico tomó importancia en el sector industrial cuando el sueco Oscar Kjellberg en 1.904 descubre el electrodo revestido.

Este hecho es de suma importancia y el punto de inflexión que permitió posteriormente el gran desarrollo de la soldadura por arco eléctrico.

Hasta entonces se habían podido hacer experimentos de soldar electrodos desnudos, pero su uso acarreaba muchos inconvenientes, entre los cuales caben destacar:

- la fijación de elementos nocivos en el baño de fusión;

- la generación de una fuerte porosidad dentro de la soldadura por los gases ocluidos;

- hay problemas de estabilización y soplado del arco eléctrico;

- y en general, se consigue una soldadura de mala calidad.

El desarrollo del arco revestido va a permitir solventar todas estas cuestiones, y tendrá una aplicación fundamental para la soldadura de metales férreos.

1.2- Fundamentos

El fundamento de la soldadura por arco eléctrico es la diferencia de potencial que se establece entre el electrodo que pende de la pinza y la pieza a soldar o metal base que se conecta a masa.

Esta diferencia de potencial ioniza la atmósfera circundante, por lo que el aire pasa a ser conductor, cerrándose el circuito y estableciéndose un arco eléctrico entre el electrodo y la pieza a soldar.

El calor del arco eléctrico va a fundir el extremo del electrodo y parcialmente el metal base, creando el baño de fusión, donde se irá depositando el electrodo fundido originando así el cordón de soldadura.

A continuación se resume a grandes rasgos los principios de la soldadura por arco eléctrico:

- Fuente de calor: arco eléctrico;

- Tipo de protección: revestimiento del electrodo;

- Aportación: con el propio electrodo;

- Aplicaciones: todos lo metales férreos principalmente;

- Tipo de proceso: manual, automático (soldadura por gravedad).

2- Principios del proceso

2.1- Generalidades

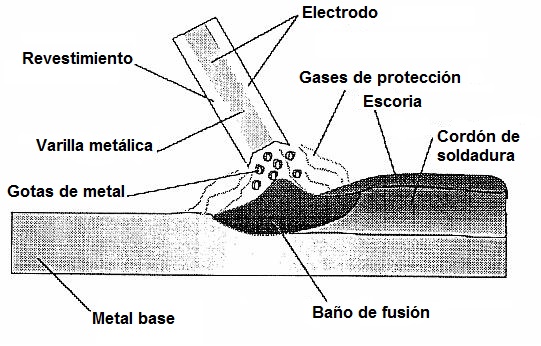

El proceso de la soldadura manual por arco eléctrico con electrodo revestido (SMAW, del inglés Shielded Metal Arc Welding) comienza con el cebado o establecimiento del arco entre el extremo del electrodo y la pieza a soldar.

Una vez conseguido el mantenimiento y estabilización del arco, el calor generado funde el revestimiento y la varilla metálica del electrodo, a la vez que la combustión del revestimiento sirve para originar una atmósfera protectora que impide la contaminación del material fundido.

Así, las gotas de metal fundido procedentes de la varilla metálica del electrodo van a depositarse en el baño de fusión rodeadas de escoria. Esta escoria, por efecto de la viscosidad, flota en el baño protegiéndolo contra un enfriamiento rápido y de la contaminación del aire circundante.

Una vez frío el cordón, se procede a eliminar esta escoria que queda como una especie de costra en la superficie del cordón.

2.2- Equipo de soldadura

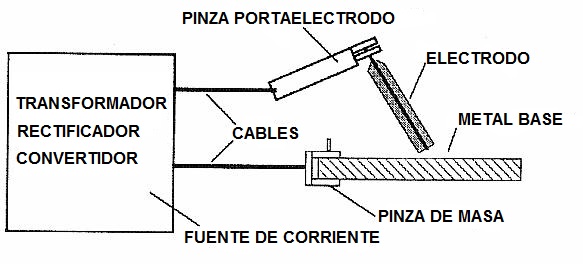

Básicamente, el equipo de soldadura está compuesto por los siguientes elementos:

- una fuente de corriente continua o alterna;

- pinza portaelectrodo y pinza de masa;

- cables de conexión;

- electrodos revestidos.

En general, los electrodos revestidos están constituidos por un alma metálica que contiene el metal de aporte, y un revestimiento que rodea al anterior.

3- El revestimiento

3.1- Funciones del revestimiento

Los revestimientos de los electrodos son mezclas muy complejas de materiales que actúan durante el proceso de fusión del electrodo para cumplir las funciones que a continuación se relacionan.

Función eléctrica:

- Mejorar el cebado del arco. Para ello al revestimiento se le dota de silicatos, carbonatos y óxidos de Fe y Ti que lo favorecen,

- Estabilización del arco. Una vez originado el arco es necesario su estabilización para controlar el proceso de soldadura y garantizar un cordón con buen aspecto. Para ello, en la composición del revestimiento debe primar la presencia de iones positivos durante el proceso de soldadura. Esto se consigue añadiendo a la composición sales de sodio y potasio, que además cumplen otra función, como la de servir de aglutinante a los demás elementos de la composición del revestimiento.

Función física:

- Formación de escorias. La formación de escoria en el cordón permite disminuir la velocidad de enfriamiento del baño, mejorando las propiedades mecánicas y metalúrgicas del cordón resultante. Esto se consigue porque la escoria va a flotar en la superficie del baño, quedando atrapada en su superficie.

- Gas de protección. Por otro lado, la función protectora se consigue mediante la formación de un gas protector que elimina el aire circundante y los elementos nocivos que ello conlleva como son el oxígeno presente en la atmósfera (que produce óxidos del metal), el nitrógeno (que da dureza y fragilidad al cordón) o el hidrógeno (que introduce más fragilidad a la unión).

- Versatilidad en el proceso. La presencia del revestimiento en el electrodo va a permitir ejecutar la soldadura en todas las posiciones.

- Concentración del arco. Logrando una mayor concentración del arco se consigue mejor eficiencia en la soldadura y disminuir las pérdidas de energía. Este fenómeno se consigue debido a que el alma metálica del electrodo se consume más rápidamente que el revestimiento, originándose así una especie de cráter en la punta que sirve para concentrar la salida del arco.

Función Metalúrgica:

- Mejorar las características mecánicas. Mediante el revestimiento se pueden mejorar ciertas características del cordón resultante mediante el empleo de ciertos elementos en la composición del revestimiento y de la varilla que se incorpora en el baño del cordón durante el proceso de soldadura.

- Reducir la velocidad de enfriamiento. Al permitir un enfriamiento más pausado del cordón, se evitan choques térmicos que provoquen la aparición de estructuras más frágiles. Ello se consigue porque las escorias producidas quedan flotando en el baño de fusión y forman una capa protectora del cordón, que además sirve de aislamiento térmico que reduce su velocidad de enfriamiento.

3.2- Tipos de revestimientos

La composición química del revestimiento influye de manera decisiva en aspectos de la soldadura, tales como, la estabilidad del arco, la profundidad de penetración, la transferencia de material, la pureza del baño, etc. A continuación se indican los principales tipos de revestimientos utilizados para los electrodos:

- Revestimiento celulósico:

Su composición química está formada básicamente por celulosa integrada con aleaciones ferrosas (magnesio y silicio). La celulosa va a desprender gran cantidad de gases en su combustión, lo que va a reducir la producción de escorias en el cordón, a la vez que va a permitir ejecutar la soldadura en posición vertical descendente.

El baño de fusión que se obtiene con este tipo de revestimiento va a ser "caliente", con la fusión de una notable cantidad de material base, lo que provoca cordones con una gran profundidad de penetración. Ello es debido al elevado desarrollo de hidrógeno, presente en la composición química de este tipo de revestimiento.

En general, las características mecánicas de la soldadura que se obtienen con este tipo de revestimientos son óptimas, aunque el aspecto final del cordón pueda ser mejorable. Ello es debido a la casi total ausencia de la protección líquida ofrecida por este revestimiento, lo cual va a impedir una modelación óptima del baño durante su solidificación.

Para electrodos que utilicen este revestimiento, la corriente de soldadura, dada la escasa estabilidad del arco, es normalmente en corriente continua (CC) con polaridad inversa.

- Revestimiento ácido:

Su composición química se basa principalmente en óxidos de hierro, y en aleaciones ferrosas de manganeso y silicio. Va a generar un baño muy fluido, lo que no va a permitir ejecutar la soldadura en determinadas posiciones. Por otro lado, este tipo de revestimiento no va a dotar al flujo de un gran poder de limpieza en el material base, por lo que puede generar grietas en el cordón.

Su aplicación se centra fundamentalmente en aceros de bajo contenido en carbono, azufre y fósforo. La escoria que produce se elimina fácilmente y presenta una estructura esponjosa.

Las características mecánicas que va a presentar el cordón son aceptables, aunque de resiliencia baja. Este tipo de revestimiento va a garantizar una buena estabilidad del arco, lo que los hace idóneos tanto para el empleo de corriente alterna (CA) como para la corriente continua (CC).

- Revestimiento de rutilo:

En su composición química predomina un mineral denominado rutilo, compuesto en un 95% de bióxido de titanio, que ofrece mucha estabilidad y garantiza una óptima estabilidad del arco y una elevada fluidez del baño, lo que se traduce en un buen aspecto final del cordón de soldadura.

El revestimiento de rutilo, en cualquier caso, va a garantizar una fusión dulce, de fácil realización, con formación abundante de escoria de una consistencia viscosa y de fácil eliminación, lo cual va a permitir un buen deslizamiento, sobre todo en posición plana. Se aconseja su uso para aquellos casos donde el material base no presente muchas impurezas, debido a que estos revestimientos no tienen efectos limpiadores. Además, no secan bien y por lo tanto pueden desarrollar mucho hidrógeno ocluido en el cordón de soldadura.

Para aplicaciones donde se requiera mejorar el rendimiento, manteniendo la estabilidad del arco, se pueden emplear electrodos donde se combina el revestimiento de rutilo con otros componentes, como la celulosa (electrodos rutilo-celulósicos) o la fluorita (electrodos rutilo-básicos).

Debido a la gran estabilidad del arco que presenta este tipo de revestimiento en los electrodos, se hace posible su empleo tanto con corriente alterna (CA) como con corriente continua (CC) en polaridad directa o inversa. Tiene gran aplicación cuando los espesores a soldar son reducidos.

- Revestimiento básico:

La composición química de este revestimiento está formada básicamente por óxidos de hierro, aleaciones ferrosas y por carbonatos de calcio y magnesio a los cuales, añadiendo fluoruro de calcio se obtiene la fluorita, que es un mineral muy apto para facilitar la fusión del baño.

Este tipo de revestimiento posee una gran capacidad de depuración del metal base, con lo que se obtienen soldaduras de calidad y de buenas propiedades mecánicas. Los electrodos con este tipo de revestimiento soportan elevadas temperaturas de secado, y por lo tanto el baño no se contamina con hidrógeno.

Tienen una escoria poco abundante, aunque muy densa y de difícil eliminación. Los electrodos con este tipo de revestimientos son aptos para ejecutar soldaduras en posición, verticales, por encima de la cabeza, etc.

Por otro lado, la fluorita hace que el arco sea muy inestable, con un baño menos fluido, que da lugar a frecuentes cortocircuitos debidos a una transferencia del material de aporte a base de grandes gotas. Sin embargo, el arco debe mantenerse muy corto debido a la escasa volatilidad de este revestimiento. En definitiva, todo esto hace necesario que el soldador que haga uso de este revestimiento para los electrodos de soldadura tenga mucha experiencia y buena pericia en el proceso.

Para electrodos con este tipo de revestimiento se recomienda el empleo de generadores de corriente continua (CC) en polaridad inversa. Los electrodos básicos se distinguen por la gran cantidad de material depositado, y son buenos para la soldadura de grandes espesores.

Los electrodos con revestimiento básico son muy higroscópicos, por lo que se recomienda mantenerlos en ambiente seco y en recipientes cerrados.

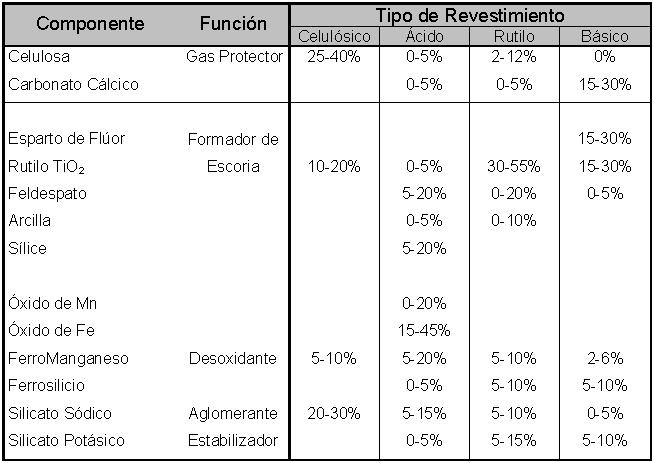

A continuación se muestra una tabla resumen con los distintos tipos de revestimientos y sus componentes principales:

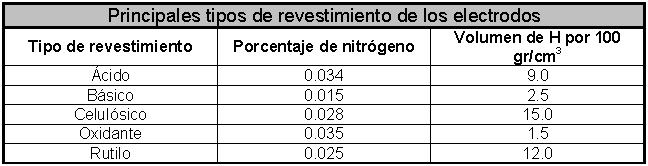

En esta otra tabla que se adjunta, se puede observar el efecto protector de cada tipo de electrodo. En ella se indica el porcentaje aproximado de nitrógeno absorbido por la soldadura y el volumen de hidrógeno absorbido por 100 gramos de metal depositado.

Así mismo, puede observarse que el revestimiento básico es el que proporciona la mejor protección y, por tanto, dará soldaduras de mayor calidad.

4- El electrodo

4.1- Clasificación

Para la soldadura de los aceros, los electrodos se clasifican atendiendo al tipo de revestimiento que incorporan. Así se tiene la siguiente clasificación típica:

- Electrodos Celulósicos;

- Electrodos Ácidos;

- Electrodos de Rutilo;

- Electrodos Básicos;

- Otros (electrodos de gran penetración; de gran rendimiento; de autocontacto).

4.2- Propiedades y Aplicaciones

A continuación se va ciertas características de los electrodos en lo que se refiere a tipo de escoria generada, metal depositado, tipo de arco eléctrico, características mecánicas del cordón resultante, y sobre aplicaciones y precauciones a tener en cuenta para cada tipo.

- Electrodos Celulósicos

• Tipo de escoria: este tipo de electrodos genera una escoria poco voluminosa y de fácil eliminación;

• Metal depositado: el cordón depositado va a contener gran cantidad de hidrógeno ocluido;

• Arco eléctrico: posee una gran penetración y abundantes pérdidas por salpicaduras;

• Características mecánicas:

Carga de rotura: 48 kg/mm2 ; Alargamiento en rotura: 28%

Límite elástico: 40 kg/mm2 ; Resiliencia a 0º C: 75 Julios

• Aplicaciones y precauciones: este tipo de electrodos se utilizan principalmente para soldadura de tuberías, siendo su uso generalizado en soldaduras de oleoductos. Es adecuado su uso para ejecutar soldaduras en posición y producen una gran cantidad de humos.

- Electrodos Ácidos

• Tipo de escoria: genera una escoria poco viscosa (por el Mn) y de fácil eliminación. A su vez es de color negro y de estructura esponjosa;

• Metal depositado: el cordón va a resultar con un alto contenido en impurezas. No obstante, la presencia de hidrógeno va a ser menor que en el caso de los celulósicos. Existe peligro de figuración en caliente del cordón si el contenido de C es elevado;

• Arco eléctrico: para este tipo de electrodo normalmente se empleará corriente continua (CC) con polaridad directa, aunque debido a la buena estabilidad del arco se puede emplear también con corriente alterna (CA);

• Características mecánicas:

Carga de rotura: 48 kg/mm2 ; Alargamiento en rotura: 27%

Límite elástico: 38 kg/mm2 ; Resiliencia a -20º C: 50 Julios

• Aplicaciones y precauciones: este tipo de electrodos tiene un escaso uso, su consumo está en trono del 2%. Básicamente su utilización se restringe para soldaduras de aceros de construcción.

- Electrodos de Rutilo

• Tipo de escoria: genera una escoria con una viscosidad adecuada que se elimina con facilidad. Su aspecto es globular;

• Metal depositado: el cordón va a presentar un nivel de impurezas intermedios entre ácidos y básicos. No obstante, el contenido de hidrógeno con este tipo de electrodo puede llegar a fragilizar la unión;

• Arco eléctrico: para este tipo de electrodo se puede utilizar tanto con corriente alterna (CA) como continua (CC) en polaridad directa o inversa;

• Características mecánicas:

Carga de rotura: 48 kg/mm2 ; Alargamiento en rotura: 25%

Límite elástico: 42 kg/mm2 ; Resiliencia a -20º C: 50 Julios

• Aplicaciones y precauciones: este tipo de electrodos encuentra su aplicación principalmente en la soldadura de aceros. Su consumo actual se estima en un 55%. Tiene un uso generalizado en calderería, construcción naval, estructuras metálicas, etc. Es adecuado para la ejecución de soldaduras en posición.

- Electrodos Básicos

• Tipo de escoria: genera una escoria densa, pero poco abundante que sube a la superficie del cordón con rapidez. De color pardo y brillante, se elimina de una forma aceptable;

• Metal depositado: el cordón se presenta casi exento de impurezas y libre de hidrógeno;

• Arco eléctrico: para este tipo de electrodo se puede utilizar tanto con corriente alterna (CA) como continua (CC) en polaridad inversa;

• Características mecánicas:

Carga de rotura: 54 kg/mm2 ; Alargamiento en rotura: 28%

Límite elástico: 44 kg/mm2 ; Resiliencia a 0º C: 130 Julios

• Aplicaciones y precauciones: este tipo de electrodos están recomendado para la soldadura de aceros. Su uso está generalizado en calderería, construcción naval, estructuras metálicas, maquinaria, etc.

- Electrodos de Autocontacto o de Gran Rendimiento

En estos electrodos el revestimiento contiene Fe en polvo. El arco salta de forma espontánea, y su rendimiento gravimétrico(*) es superior al 100%.

- Electrodos de Gran Penetración

Estos electrodos presentan un revestimiento muy grueso con objeto de soportar una intensidad de corriente mayor.

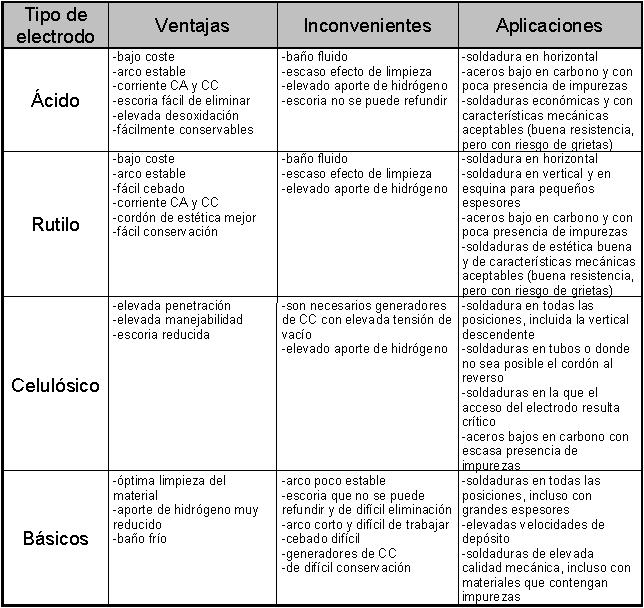

A continuación se resumen en la tabla siguiente las características principales de los diferentes tipos de electrodos:

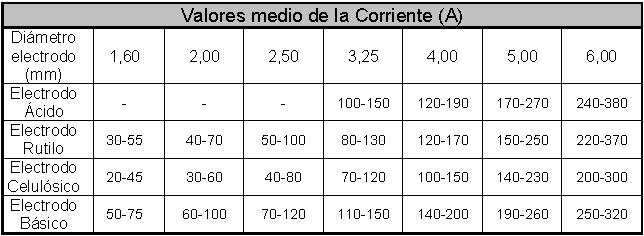

Por último, se detalla en la siguiente tabla los valores medios de la corriente de soldadura (A), según el tipo y diámetro del electrodo que se utilice:

Otros diámetros para electrodos, además de los anteriores de la tabla, son de 8, 10 y 12 mm. En todo caso, la elección del diámetro de los electrodos dependerá del espesor del cordón de soldadura que se requiera depositar, siendo la intensidad de corriente necesaria función de este diámetro.

4.3- Normalización según UNE y AWS

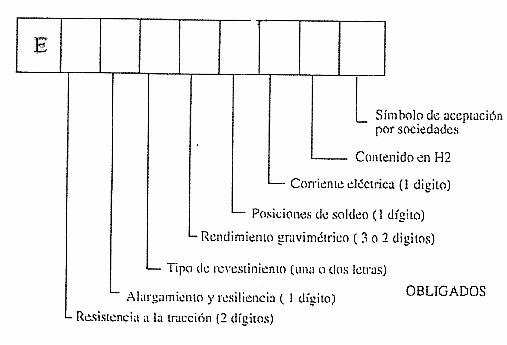

A continuación se expone la forma de identificación de los electrodos revestidos empleados para soldadura por arco manual según la normativa UNE y AWS.

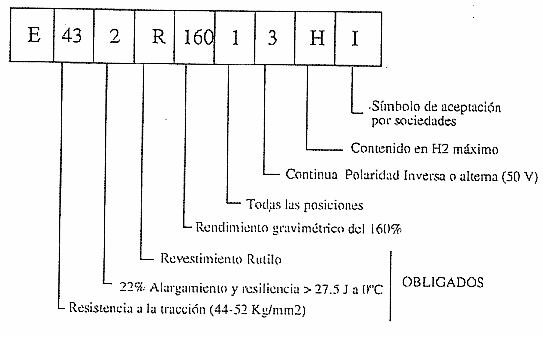

Para el caso de soldadura de aceros, un electrodo en España se normaliza según la UNE 14003: Electrodos para soldadura por arco manual de aceros al carbono de resistencia normal y de aceros de baja aleación y resistencia entre 50 y 60 kg/mm2:

Ejemplo:

Por otro lado, según la American Welding Society (AWS), la clasificación e identificación de los electrodos se realiza de la siguiente manera:

Para soldadura de aceros al carbono, se emplea la especificación AWS A5.1., que trabaja con la siguiente designación para electrodos revestidos:

E XXYY 1 HZR

donde:

E: Indica electrodo para soldadura por arco, el cual por definición conduce la corriente por arco;

XX: Dos dígitos que designan la mínima resistencia a la tensión del metal depositado, en Ksi.

YY: Dos dígitos que designan las posiciones de soldadura en que puede trabajar el electrodo, el tipo de revestimiento y el tipo de corriente adecuado para el electrodo. El primer dígito indica la posición (1=todas, 2=plana y horizontal, 4 todas pero especialmente para vertical descendente), la combinación de los dos dígitos indica las otras características.

Los designadores después del guión son opcionales:

1: Designa que el electrodo (E 7016, E 7018 ó E 7024) cumple con los requisitos de impacto mejorados E y de ductilidad mejorada en el caso E 7024;

HZ: Indica que el electrodo cumple con los requisitos de la prueba de hidrógeno difusible para niveles de "Z" de 4.8 ó 16 ml de H2 por 100gr de metal depositado (solo para electrodos de bajo hidrógeno);

R: Indica que el electrodo cumple los requisitos de la prueba de absorción de humedad a 80°F y 80% de humedad relativa (solo para electrodos de bajo hidrógeno).

La especificación AWS A5.5., que trae los requisitos de los electrodos para soldadura de aceros de baja aleación utiliza la misma designación de la AWS A5.1., con excepción de las designaciones opcionales. En su lugar, utiliza sufijos que constan de una letra o de una letra y un número, p(por ejemplo A1, B1, B2, C1, G, M, etc.) los cuales indican la composición química.

La especificación AWS A5.4., que trata de los electrodos para soldadura de aceros inoxidables trabaja con la siguiente designación:

E XXX N

donde:

E: Indica electrodo para soldadura de arco;

XXX: Indica la composición química del deposito de soldadura puro, la cual se basa en la designación AISI;

N: Indica el tipo de corriente con la que puede operarse el electrodo.

La especificación AWS A 5.15., de electrodos para soldadura de hierro fundido utiliza el prefijo E, seguido de los elementos considerados significativos y finalmente las letras CI que indican que el electrodo es para hierro fundido.

Ejemplos: Eni-CI, EniFe-CI, etc.

La especificación AWS A5.17., de materiales de aporte por proceso de arco sumergido para aceros al carbono, identifica los electrodos con el prefijo E (electrodo), seguido de la letra que indica el contenido de manganeso y que puede ser: L(bajo), M(medio), ó H(alto) . A continuación sigue uno o dos dígitos que dan el contenido nominal de carbono en centésima de porcentaje.

Finalmente, algunos electrodos traerán una letra K, para significar que son aceros calmados. Las propiedades mecánicas del depósito dependen del fundente que se use con cada electrodo.

La denominación completa fundente-electrodo puede ser por ejemplo:

F6A2 EM12K, la cual significa:

F: Fundente;

6: 60.000 Psi de resistencia a la tracción mínima;

A: Propiedades mecánicas obtenidas sin tratamiento post soldadura (as welded);

2: Resistencia al impacto de 27 mínimo a 20°F;

E: Electrodo;

M: Contenido medio de manganeso;

12: 0.12% de carbono (nominal);

K: Acero calmado.

Finalmente, la especificación AWS A5.18, la cual trae los requisitos del material de aporte para procesos con protección gaseosa (MIG/MAG, TIG y plasma) denomina los electrodos de la siguiente forma:

ER70-SX

donde:

E: Indica electrodo para soldadura por arco (para MIG/MAG);

R: Indica aporte que funde por un medio diferente que el conducir la corriente del arco eléctrico (para TIG y plasma);

70: La resistencia a la tracción nominal del depósito de soldadura la cual es igual para todas las referencias;

S: Indica el electrodo sólido;

X: Es un número que indica la composición química del alambre;

5- Aplicaciones de la soldadura

5.1- En acero

En general, si el acero es de composición fácilmente reconocible, pueden utilizarse los electrodos de rutilo, por su mayor facilidad de cebado, de soldadura y por la buena estética del cordón.

En la práctica, la soldadura de los aceros con un nivel medio o elevado de carbono (>0.25%) puede provocar la formación de defectos estructurales. Se aconseja la aplicación del procedimiento por electrodo sobretodo para la soldadura de juntas con espesores medios-grandes y utilizando electrodos básicos. En estos casos se obtiene una alta calidad de la soldadura junto a una buena resistencia a la rotura.

La soldadura de tubos de acero se ejecuta utilizando electrodos celulósicos, donde es necesaria una elevada penetración y que sea fácil trabajar el electrodo. Se aconseja siempre el biselado, con ángulo de bisel suficiente para una casi completa introducción del electrodo en la ranura de soldadura.

5.2- En materiales especiales

En relación a los materiales especiales, como aceros inoxidables, aluminios y sus aleaciones, y fundición, se utilizan electrodos específicos.

- Los aceros inoxidables se sueldan en corriente continua (CC) con polaridad inversa. Se utilizan electrodos específicos que se diferencian por la composición metalúrgica del material a soldar (presencia de cromo (Cr) y de níquel (Ni) en porcentajes variables).

- El aluminio y las aleaciones ligeras se sueldan en corriente continua (CC) con polaridad inversa. La máquina debe estar dotada de una dinámica de cebado más bien elevada para garantizar el encendido del electrodo. Se utilizan también en este caso electrodos especiales, que se diferencian por la composición metalúrgica del material a soldar (presencia de magnesio (Mg) y del silicio (Si) en porcentajes variables).

- La fundición se suelda en corriente continua (CC) con polaridad inversa. La mayor parte de las estructuras y órganos mecánicos en fundición se obtienen por fusión, por lo tanto, la soldadura se usa para corregir posibles defectos de fusión y para reparaciones. Se utilizan electrodos especiales y el material base debe calentarse adecuadamente antes de la utilización.

>> FIN DEL TUTORIAL

Volver a

Tutoriales

Información y consulta:

Hermenegildo Rodríguez Galbarro

info@ingemecanica.com - Tel. 646 166 055